ものづくりの現場にも押し寄せる“デジタルの波”

今、製造業では「スマートファクトリー」に向けた取り組みが加速しています。スマートファクトリーはIoT(Internet of Things:モノのインターネット)やロボットなど、先進の技術を最大限に活用し、ネットワークを介してつなげることで実現します。そのため、設備機械をはじめとして、モノとモノをつなげるために情報をデジタル化し、やり取りできるような環境が不可欠です。ものづくりの現場では、工作物を固定するとともに、切削工具などの案内や制御を行うたくさんの治具が使われていますが、そうした分野においてもデジタル化の動きが出ています。

プレス加工や樹脂成形の現場で利用されているのが、計測用の治具(検具)です。プレス部品は板金を型で押して製造しますが、金属がバネ性を持っているため、元に戻ろうとします。ほとんどの部品は単純な曲げではなく、複雑な形状になることもあり、多少の「戻り」は許容差として認められています。実際の部品は他部品との溶接を経て、車のボディなどに取り付けらますから、部品単体では多少のズレがあっても、現実に取り付けた際に設計通りに収まればよいわけです。

そこで部品メーカーは、実際の取り付け点を想定したクランプ(拘束)治具を作り、製造した部品を出荷前に検査します。部品や取り付け位置などの形状を考慮しながら、クランプ治具で拘束して部品を測るのです。金属加工だけでなく、加熱した材料を金型に送り込んで製造する射出成型の樹脂部品も同様で、はめ込んだ時に所定の形に収まるかどうかをクランプ治具で確認します。

治具による部品出荷前の検査計測を「バーチャル化」

このクランプ治具は、製造する部品ごとに用意する必要があり、しかも取り付け状態を想定して作り込んでいくため、精密さが要求され、コストも非常に高くなりがちです。また量も多いため、広い保管スペースが必要です。長く使い続けるため、トレーサビリティも求められ、継続的なメンテナンスが欠かせません。

加えて、自動車メーカーなどの納入先から、溶接点の変更要請があった場合はクランプ治具を作り直し、その状態で保持できるかどうかを試すことが求められます。その他にも、クランプ治具の構造上、取り付け点や治具の陰になってしまう箇所は測定できないことも課題です。部品をクランプ治具に取り付ける際、作業者の熟練度合によって、取り付け精度が異なってしまう可能性もあるでしょう。

こうしたものづくりの問題を解決するのが、ドイツに本社を置くGOM社が提供するGOMソフトウェアの新モジュールによる「バーチャルクランピング」です。バーチャルクランピングでは、まず現物の部品をフリーの状態で、3Dスキャナーで測定します。部品全体をもれなく計測し、高精度のメッシュデータを取得します。

その後、部品のオリジナルCADデータを用い、GOM社においてCAE(Computer Aided Engineering)のシミュレーションモデルを作成します。材料特性を加え、計算可能なモデルを作るわけです。それに拘束点の情報を与え、クランプ治具での拘束状態をコンピュータ上でバーチャルに作り出し、最終的に3Dスキャナーで取得した高精度メッシュデータを変形させ、組み立て検査と部品の最終評価を行います。

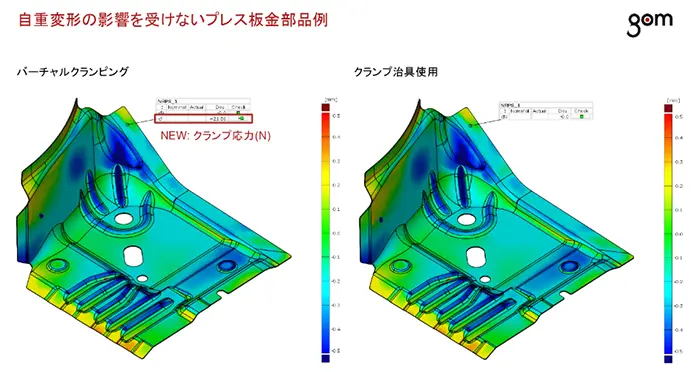

実際に、プレス板金の部品でバーチャルクランピングを行う際、大きく分けて2パターンあります。1つ目は自重の影響を受けず、置いただけでは変形しないパターン。板厚が厚く、剛性も高い部品です。この場合は3Dスキャナーでフリーの状態の部品を測定し、バーチャルクランピングを実行します。

次の図は、バーチャルクランピングと実際のクランプ治具の結果を比較したものです。同等の結果が得られていることを示しています。また、バーチャルクランピングでは新たにクランプ時の応力を表示する機能が追加されました。従来スプリングの強さを調整して、繰り返しクランプ調整していた作業を低減させられます。

2つ目、は自重変形の影響を受けるプレス板金部品です。プレス部品でも、例えば自動車のフェンダーのように薄くて剛性の低い板金は、フリー状態ではたわんだり、ねじれたりしてしまいます。しかし、バーチャルクランピングには、汎用の真空チャック治具で部品を固定して重力下における部品の3D計測を行い、データ上で無重力状態を再現する機能があります。

この重力の影響を取り除いたデータを用いて、実際の組み立て位置に部品をセットし、その状態で再度重力を付加します。その後バーチャルクランピングを行うことにより、立て付け状態での形状を評価するわけです。

樹脂製品のX線CT(コンピュータ断層撮影)計測においても、バーチャルクランピングは革新的な技術を提供します。X線CT計測ではクランプ治具の金属部分が透過せず、原理上、拘束状態の計測はできません。しかし、バーチャルクランピングを使用すれば、この問題を解決できます。

まずフリーの樹脂製品をX線CT計測し、その後バーチャルクランピングで拘束状態を再現するのです。これによりクランプ治具で拘束した状態と同じ結果を得られます。金型修正のみの用途だけではなく、組み立て状態の完全な形状データを取得できることは、従来のX線CT計測技術に新たな付加価値を加えるでしょう。

高精度3Dスキャナーと組み合わせ、部品取り付け状態を再現

このように、バーチャルクランピングを利用すれば、治具を作る必要がなくなりますし、もちろんメンテナンスも要りません。取り付け点を変更しても、コンピュータ上なので、すぐに変更できます。また、現物の治具がないため、保管場所も不要です。

万一、部品を組み付けた時に問題が起きても、問題箇所を適切に把握できるでしょう。さらに、作業者の技術レベルに治具の組み付けが左右されずに、精度を一定に保てます。

こうした点を評価した欧州の自動車メーカーでは、単品プレスパネル、金型製造の複数の拠点に、GOM社の3次元測定機「ATOS ScanBox」とバーチャルクランピングを導入しました。そしてバーチャルクランピングは従来のクランピング治具に比べて、プロセスが大幅改善され、検査結果も同等であることを確認したといいます。

丸紅情報システムズでは、プレス板金や射出成形型部品、鋳造部品などを3Dスキャナーでスキャニングして、データ化するATOSシリーズを輸入、販売しています。これとバーチャルクランピングを組み合わせることで、クランプ保持状態の完全な3Dデータを提供することが可能です。

そして、GOM社の3D検査ソフトウェアのバーチャル組み立て機能と連携させることで、複数の矯正状態の単品部品をコンピュータ上でバーチャルに組み立て、実際の製品を作り上げる前に高品質な仮想製品データを作ることもできます。

このように丸紅情報システムズではGOM社のバーチャルクランピングと関連ソリューションの提供で、複雑なクランプ治具をなくし、自動車メーカーや部品メーカーのものづくり改革とスマートファクトリー実現を支援する考えです。