時間は常に限られている。

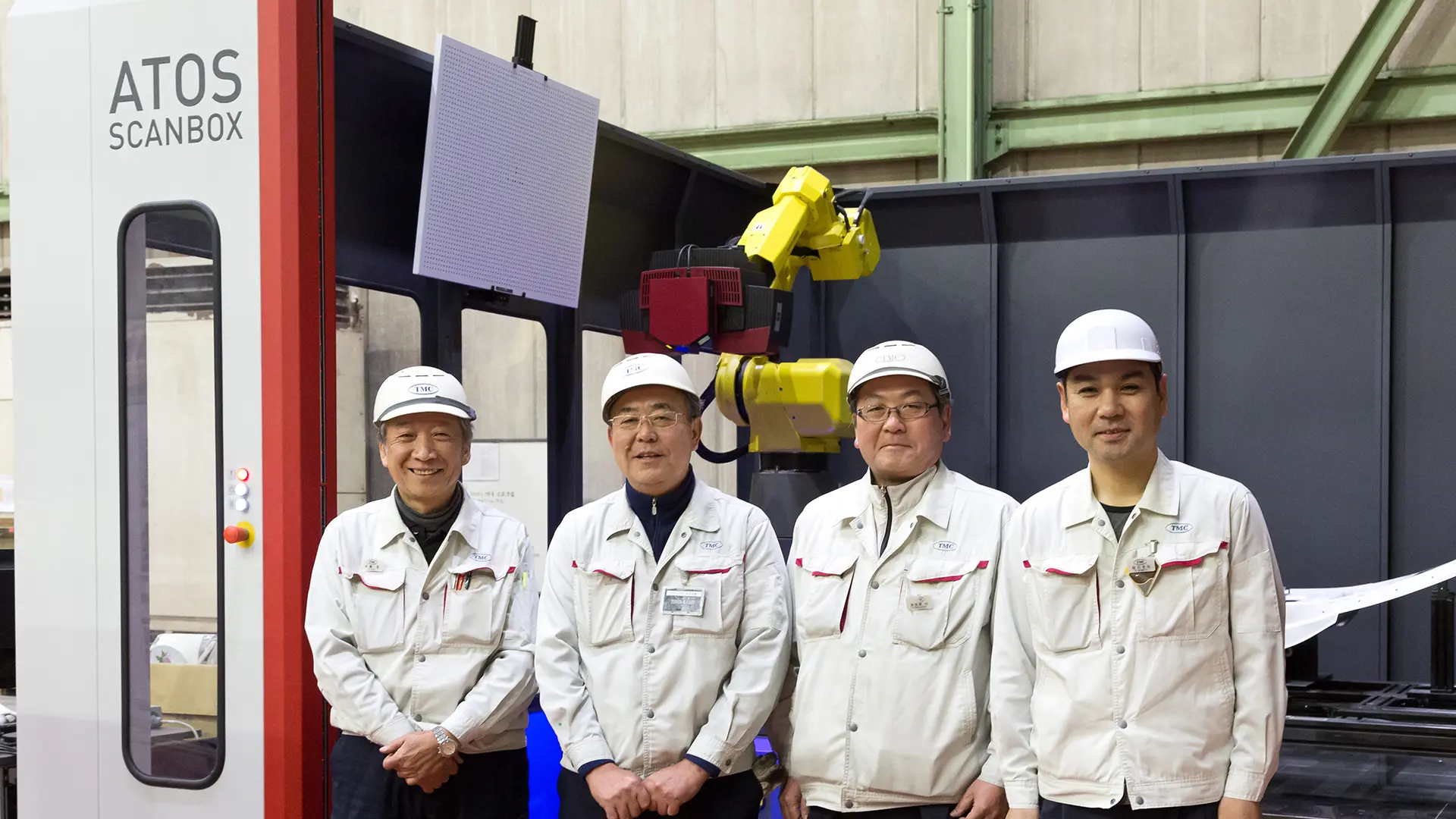

群馬県館林市の金型メーカーであるTATEBAYASHI MOULDING(TMC)。

世界の電気自動車(EV)のシェアNO.1のBYDグループに所属し、数多くの自動車の金型を手がけている。

今、EVの販売台数は右肩上がりで伸びており、各メーカーは熾烈な競争を繰り広げている。他社のデザインや性能を凌駕するものを次々と出していく必要性がある。TMCが取り組む金型づくりは不測の事態との闘いでもある。その中でいかにして高いクオリティを実現しているのか。

限りなく「100」を目指す、TMCのエンジニアに迫った。

- プレスしたパネルの問題点を素早く把握したい

- 金型全体の修正の方向性をすぐにつかみたい

- 社員間で問題点と修正点の共通認識をもちたい

胸を張るほどのハイクオリティへの高い自信

BYDグループ。

その躍進は目覚ましいものがある。

1995年に中国深セン市で電池メーカーとして創業すると、わずか10年あまりで中国一の電池メーカーに成長し、2003年にはEV業界に参入。2017年にはEVの販売台数で世界一に躍り出る。そのグループの一員がTMCである。かつては群馬県内に本社のある世界的な金型メーカーの館林工場だったが、2010年にBYDに譲渡され、今の社名となった。

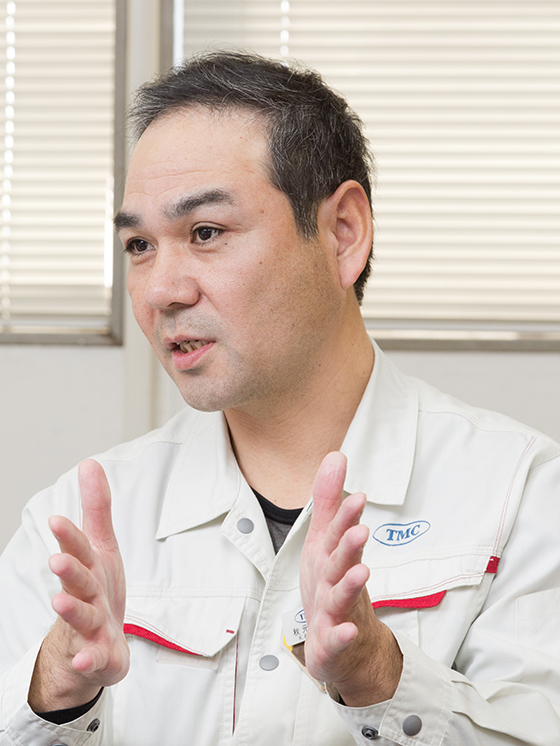

「現在、BYDの仕事が約90%を占めており、残り10%ほどが国内の自動車メーカー向けです。当社は車体部品のなかでも、ドアーパネルやフェンダーパネル、フードパネル、トランク・バックドアパネルといった、いわゆる『蓋物』と呼ばれる金型の設計・製作で力を発揮しています。特に当社の大きな特徴といえるものがトータル力です。例えば、ドアの場合、外側のアウターと内側のインナーがありますが、当社はその両方をセットで納入し、現地ではSUB ASSY、HEMと溶接条件まで設定検証を行い、トータル的に一級品質のドアーパネルを作り上げています。(髙草木社長)

2012年、BYD初のリモコン操作可能な自動車「速鋭」に主要なインナーとアウターの金型を提供。2013年には中国で最も売れているエコカーとなったBYD主力の「秦」に、2014年にはBYDとダイムラーが共同開発したプラグインハイブリッドカー(PHV)の「DENZA」へと、BYDの主要な自動車に次々と金型を提供し続けている。

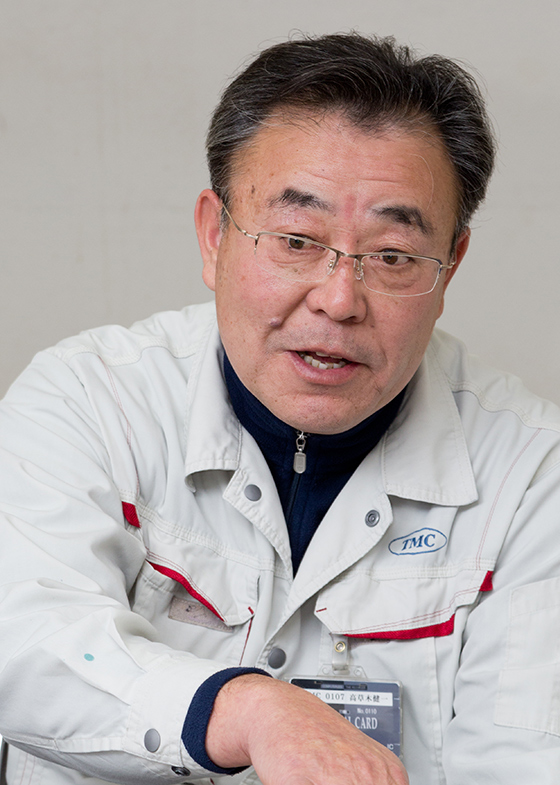

「今でこそBYDがメインですが、前身の金型メーカー時代は世界中の大手自動車メーカーと取引をしていたため、実績の幅広さでは他社に引けを取らないと自負しています」(秋元工場長)

髙草木社長もこう語る。

「ドアの取っ手部分の形状はとても複雑です。そのため、ただプレスしただけではデフォーム凸凹が出ますが、当社は外観品質に問題を起こすことなく美しく仕上げるノウハウをもっています」

ハイクオリティへの確かな自信。だが、ここまで言い切れることの裏側に、実は膨大な検証と改良の積み重ねがあった。

山積みの問題を1つひとつ検証し、精度向上へ

金型づくりのスタートは、メーカーからCADデータをもらうところから始まる。それを元に金型を設計して製造し、プレスしてCADデータ通りのパネルができれば金型は完成となる。だが、そう簡単にいかないところが金型づくりの奥深いところだ。

佐藤参与はその難しさをこう語る。

「鋼板をプレスすると、金型の荷重から開放された時に起こるスプリングバックや塑性領域を超えた亀裂、また板余りによるシワと言った現象が、様々な要因によって複合的に引き起こされます。こうした問題を解決する為に初期のデータの段階で過去の経験値を踏まえ様々な見込みを施しトライしますが、なかなか完全に的中させるのが困難です。金型づくりはこうした塑性上の不確定要素が数多くあるため、CADデータ通りにつくることが難しいのです」

山積みの問題を1つひとつ検証し、精度向上へ

金型づくりのスタートは、メーカーからCADデータをもらうところから始まる。それを元に金型を設計して製造し、プレスしてCADデータ通りのパネルができれば金型は完成となる。だが、そう簡単にいかないところが金型づくりの奥深いところだ。

佐藤参与はその難しさをこう語る。

「鋼板をプレスすると、金型の荷重から開放された時に起こるスプリングバックや塑性領域を超えた亀裂、また板余りによるシワと言った現象が、様々な要因によって複合的に引き起こされます。こうした問題を解決する為に初期のデータの段階で過去の経験値を踏まえ様々な見込みを施しトライしますが、なかなか完全に的中させるのが困難です。金型づくりはこうした塑性上の不確定要素が数多くあるため、CADデータ通りにつくることが難しいのです」

TMCでは、メーカーからCADデータをもらうと、まずコンピュータ上で成形シミュレーションを行い、その解析と過去の蓄積された経験値を元にデータを修正して金型製作を行っている。

「シミュレーション解析が完璧であれば、その金型でCADデータ通りの形がつくれるはずです。しかし、実際はソフトの限界もあり、100%解析ができるわけではありません。そのため、シミュレーション解析通りに金型をつくってもどうしても問題点が出てきてしまいます」(佐藤参与)

金型づくりが難しいのは割れやシワだけが原因ではない。累積誤差の問題もある。

「金型の製作時の誤差のほか、プレス機にもわずかな誤差があります。また、TMCのプレス機とBYDの本社がある中国のプレス機の精度も違うため、そこでも誤差が生じてしまいます。そうしたさまざまな誤差が積み重なることで、形が変わってきてしまうのです。そのため、こうした問題を1つひとつクリアする必要がありました」

7年前、TMCはあることに着手する。誤差の原因がどの工程で発生しているのかを突き止めようと考えたのだ。

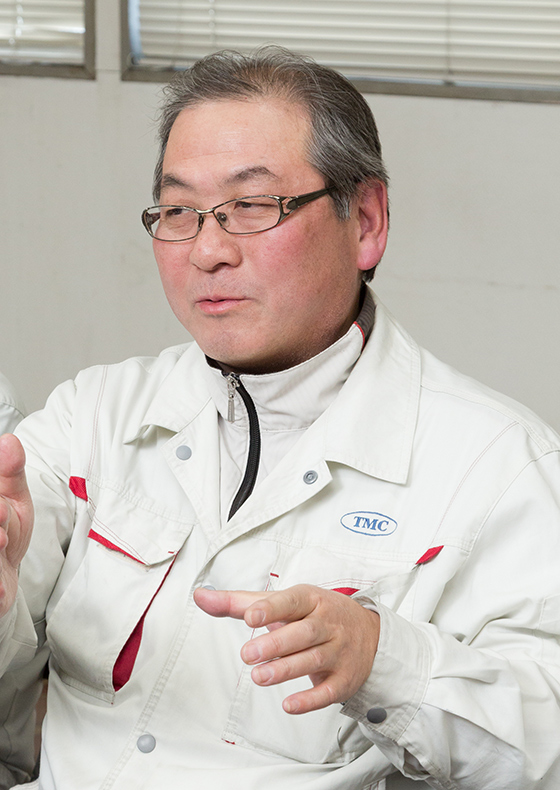

「そこで導入したのが非接触式3DスキャナのATOSです。工程ごとに金型やプレスしたパネルを測定して原因を探っていきました。これにより、どの工程で誤差が発生しているのかがわかるようになり、その原因を1つひとつつぶしていくことで、精度を少しずつ上げていきました」(秋元工場長)

10年ほど前までは金型の修正は10回ほどにも及んでいたが、こうした取り組みによって3回以下まで減らすことができるようになり、1年以上かかっていた金型の製作期間も、8~10ヵ月まで短縮することができるようになった。

そして、BYDはさらなる高みを目指す。

問題点を素早く見つけるために

「BYDは新たにドイツのチーフデザイナーを採用し、デザイン重視の方向に大きく舵を切りました。昔の自動車のデザインは比較的シンプルでしたが、今の自動車の多くは、ボディに『キャラクターライン』と呼ばれるデザインを左右する鋭角でシャープな線が入っていると思います。BYDもそうした美しいデザインの自動車づくりを目指すことにしたのです。金型を製作する側からすると、さらにハードルが上がりました」(髙草木社長)

確かな外観精度が出ているかを確認するために、TMCではさまざまな検査をしている。目視はもちろん、手で触ったり、オイルスートンと呼ばれる油砥石をかける検査、更に検査用の蛍光灯を当てて光による職人検査員の目、感覚で1/100mm凹凸や歪みがないかを確認する。

「金型には上下があり、それを合わせることで鋼板をプレスします。そのときに要求される上下型間の隙間はわずか0.01~0.02ミリで、そのすき間に赤い塗料を塗って狙ったすき間ができているかを確認しています。ここまでのレベルになると機械で合わせることは難しいため、手作業で金型を削ったり逆に盛ったりすることで調整しています」(秋元工場長)

「金型は手をかければかけるほどクオリティは上がる」と髙草木社長。だが、時間をかけすぎてしまっていては競争に負けてしまう。

「理想はメーカーからCADデータを受け取ってから6ヵ月で納品することですが、デザイン変更があったり検証などでどうしても時間がかかります。それでもプラス2~4ヵ月以内には納めなくてはいけません。そのためには、問題点を素早く見つけて修正する必要がありました」

2018年5月、その実現のために導入したものが、高精度3Dスキャナ「ATOS TripleScan」を組み込んだ自動測定装置「ATOS ScanBox」である。

現場を大きく変えた「カラーマップ表示」

「ATOS ScanBoxは、測定したいポイントを設定すると、その箇所を撮影できるように自動でプログラムを組んでくれ、3Dスキャナがロボットによって自動で動いてくれます。以前使っていた接触式の測定器は、ドアインナー1つを測定するのに3~4時間かかっていましたが、ScanBoxを使うとわずか1時間弱ほどで測定できるようになり、一度設定すれば同じ測定を何度もできるようになりました」(奈良原係長)

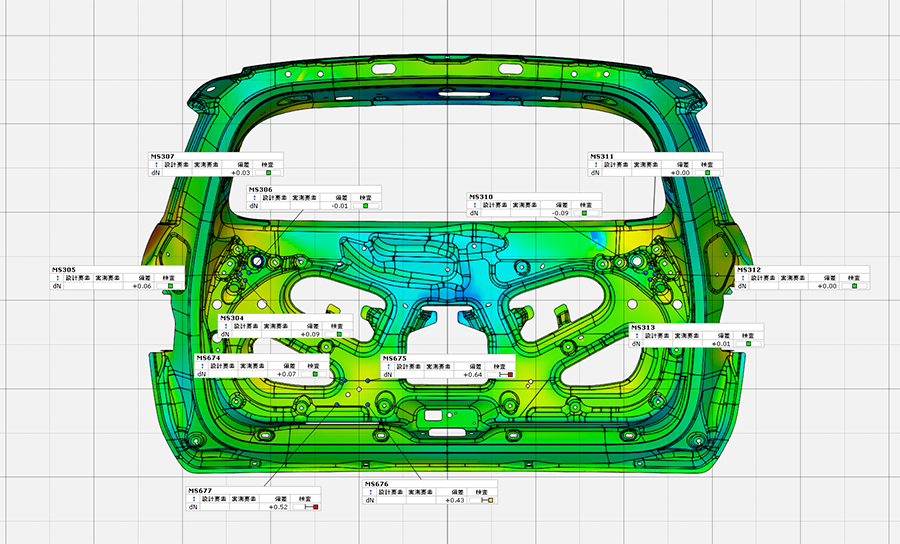

髙草木社長も「初回パネルのどこに問題があるのかを、社員たちがすぐに把握できるようになったのは大きい」と語る。そして、もう1つ大きな変化が歪みを「カラーマップ」で表示できるようになったことだ。

奈良原係長はそれがもつ意味をこう指摘する。

「以前は測定結果が数値で出ていたので、ピンポイントで修正するやり方でしたが、結果として金型の全体的なバランスが悪くなるという問題がありました。それがカラーマップだと歪んでいる箇所が『領域』として表示されるので、『全体的にどこを修正すればいいのか』という発想になり、修正の仕方もピンポイントではなく面全体を修正するようになりました」

秋元工場長は「パネルの素性が把握でき、直し方のプラスマイナスが目視できることで、修正の方向性もはっきりとするようになりました」と語る。

髙草木社長が強調するのは、社員の認識だ。

「金型の修正を行う場合、今のパネルのどこに問題があり、どのように修正すればいいのかという社員間の共通認識がとても重要になります。個々に修正するとまた問題が出てしまうからです。カラーマップにより問題点の把握と修正点の方向性が一目瞭然なので、社員間で共通認識が共有できるようになりました」

100を目指すさまざまな取り組み

「ATOS ScanBox」の導入は、今後の金型づくりを変える可能性もあるという。

「一度つくった金型を3Dスキャナで測定し、そのデータを流用して、同じ金型をアメリカ、中国、ヨーロッパなどでつくっているという話を聞いたことがあります。今後、そうした動きも出てくると思います。また、金型のデータを残すことで、中国に納品した後に金型が破損しても、そのデータを元に修正したり同じ金型をつくれるようになるはずです」(秋元工場長)

現在TMCは、BYDだけでなく、国内メーカーとの取引を拡大しようとしている。すでに建設機械の金型製作の仕事も舞い込んでおり、新たなステージに入ろうとしている。

また、金型の加工精度を上げるために、CAD/CAMの「Tebis」を導入。最新の高速・高精度の加工機も入れ、さらなる精度の向上を目指している。

「クオリティの向上を常に目指していかなくてはなりません。理想は100ですが、限られた時間や金型づくりの特性などでなかなか実現は難しいです。しかし、少なくとも90、95とハイレベルな精度を実現していきたい。そのためには常に新しいものを入れて100を目指し続けていかなくてはいけないと思っています」(髙草木社長)

「展示場にある自動車を見ると、『これ自分がつくったんだ』というなんともいえない感慨深い思いが湧き上がってきます。ものづくりの喜びはそこにあると思います」と髙草木社長。

ものをつくる厳しさと喜び。

その2つの思いを抱え、TMCは日々「100」を目指し続けている。