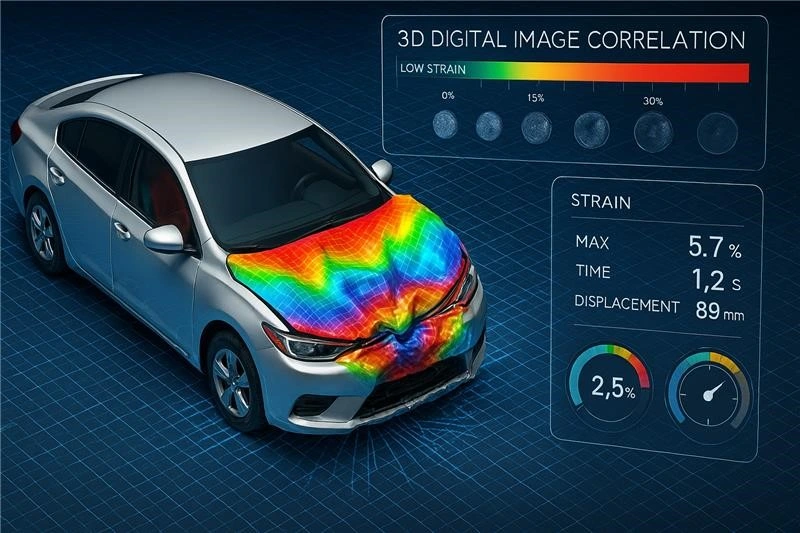

ハイスピードカメラと3D DIC(Digital Image Correlation:デジタル画像相関法)の組み合わせにより、「高速現象の3次元的な変形計測」が可能になり、さまざまな分野での衝撃性能評価や構造強度評価、あるいは動的応力解析などを効率的・効果的に実施することができる。

自動車の衝突実験などはよく知られているが、それ以外にも破壊力学・生体工学・航空宇宙・爆発試験など、高速の変形を高精度に捉えたいというニーズは多岐にわたる。

株式会社フォトロン(以下、フォトロン)が開発したFASTCAM Mini R5-4K/R3-4Kは、FASTCAM Miniシリーズのコンパクトボディを維持しながら、4K解像度での高速撮影を実現した高速度カメラである。このフォトロンのハイスピードカメラと、丸紅I-DIGIOグループ 製造ソリューションセグメント(以下、 製造ソリューションセグメント)が取り扱う高精度三次元変形計測システムARAMISを組み合わせることで、より高精細な画像による高速度変形計測が可能となる。

最新小型4K高速度カメラFASTCAM Mini R5-4K/R3-4Kを活用した計測・解析の最前線について、フォトロンのイメージングソリューション事業本部 国内統括部 コミュニケーショングループ プロモーションチーム 轟 隼人氏と、同グループ カスタマーサクセスチーム 柳川 志帆氏、および製造ソリューションセグメント 計測ソリューション技術部 第三課 課長 青木 壮太に話を聞いた。

フォトロン社製FASTCAM Miniシリーズに、高解像度4Kカメラが登場

――FASTCAM Mini R5-4Kについて、特徴などを教えてください。

柳川氏 当社が展開している手のひらサイズで超軽量のコンパクトカメラ、FASTCAM Miniシリーズを踏襲する形で、小型・軽量という特徴はそのままに、従来のシリーズよりも高解像度での撮影を実現した4Kカメラとして開発したのがFASTCAM Mini R5-4Kです。

FASTCAM Mini R5-4Kは4K解像度(4096×2304画素)で1,250コマ/秒、Full HD解像度(1920×1080画素)で5,280コマ/秒、最高撮影速度は20万コマ/秒の撮影が可能なモデルです。これだけのスペックがありながら、重量2.1Kg、サイズは120㎜×120㎜×92.4㎜と小型軽量であることが大きな特徴です。

従来のFull HD機種と比較して、縦横それぞれ約2.1倍の広範囲撮影が可能です。そのため、これまでは複数台もしくは複数回の撮影が必要だった環境でも4K解像度であれば、FASTCAM Mini R5-4K 1台で、1回の撮影で計測が可能です。

また従来型に比べて約4倍の解像度アップを実現しており、撮影したデータを後から拡大しても、画像が粗くならず、高精細に観察できるので、解析精度の向上にも貢献できると考えています。

さらに、メモリも最大で64GB搭載しており、10GbE(ギガビットイーサネット)搭載で4K解像度の撮影データでもPCへ高速転送が可能であることも大きな特徴です。

1回の衝突実験で、必要なデータを漏れなく収集できるFASTCAM Mini R5-4K/R3-4K

――FASTCAM Mini R5-4K/R3-4Kのようなハイスピードカメラが、どのように活用されているのかを教えてください。

柳川 氏 元々は自動車の衝突実験向けに作られたカメラです。従来機種はFull HDが一般的ですが、より付加価値の高いカメラとして4Kという超高解像度を採用しました。小型軽量でありながら、広範囲の撮影が可能である点も大きな付加価値と考えています。

自動車の衝突実験は実際に自動車を衝突させるので、やり直しは容易ではありません。また環境配慮の観点からも、実験による廃車を減らすことが必要です。そのため、1回の実験で必要なデータをすべて着実に撮影・収集できることはとても有益です。実験が終わってから「ここも見たかった」といった後悔がないよう、さまざまな角度から撮影することも重要です。その点においても、Full HDの従来機種に比べて、縦横それぞれ約2.1倍の広範囲撮影が可能で、かつ約4倍の解像度アップを実現しているので、ズーム処理しても鮮明さを保った高精細での観察ができます。

こうした特性によって、たとえば衝突実験の回数を減らしても必要なデータ収集が効率的に行えます。そのため、DICやPIV(Particle Image Velocimetry:粒子画像流速測定法)などの各種画像解析分野でも活用されています。

計測における多様な活用シーンがあるDIC。より精度高く測定をするなら、3D DICが有効

――DICはどのような目的で使われるのですか。具体例なども併せて教えてください。

青木 撮影した映像から、モノの動きや変形の状態を定量的に測定するのがDICの目的です。試験片にスプレーなどで塗布したランダムパターンを画像処理で追跡することで測定します。従来は加速度計やひずみゲージといった接触式の有線センサーを対象物に貼り付けて測定していました。しかしこれでは、センサーを貼った部分しか計測できず、大きい変形や回転するものなどの計測では十分なデータを得るのが難しい側面がありました。

しかし、FASTCAM Mini R5-4K/R3-4Kのようなハイスピードカメラで撮影することで、大きい変形や回転するものでも、三次元の分布で実製品の試験計測データを得ることができます。CAE(Computer Aided Engineering)による予測データと同様の視覚的な情報が得られるので、予測データとの差異を確認することもできます。

ハイスピードカメラを使った3D DICでは、自動車はもちろん、航空機などの安全性を担保するための衝撃試験での用途が多いと思います。また、自動車関連だけでなく電子部品やコンシューマー向け製品では落下試験や振動試験などでも多く活用されるようになってきています。

DICには、2D DICと3D DICがあります。2D DICは、カメラ1台で撮影するので、平面内での変形などは計測できますが、カメラに対する奥行き方向の動きは計測できません。その代わり、カメラ1台で済むので、設置環境の制約は少なく、コスト面でもメリットがあります。一方で3D DICは2台のカメラを使って、三角測量の要領で計測データを三次元的に取得します。そのため、カメラに対する奥行き方向の動きも捉えることができます。一方で2Dに比べれば、設置環境もある程度制約され、コストも増えます。目的や計測要件に応じて2Dと3Dのいずれを用いるかを判断するのが望ましく、特により精度高く測定する必要があるケースでは、3D DICの方が望ましいといえます。

高速度カメラとの組み合わせで、より高い時間分解能での計測が可能になるARAMIS

――製造ソリューションセグメントが取り扱っているARAMISと、FASTCAM Mini R5-4K/R3-4Kを組み合わせるメリットを教えてください。

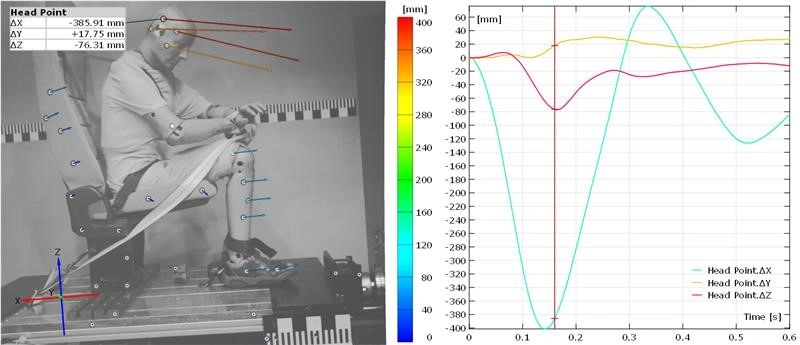

青木 高精度の3Dモーションと変形解析を実現するARAMISでは、ランダムパターンでひずみを計測することができるのはもちろん、より簡単にモノの動きを捉えるためにポイントシールを貼り付けてその動きを3Dで測定することもできます。

産業用途として簡単に計測ができるようプレフィックスされたセンサーのラインナップと、研究用途としてフレキシブルにセッティングできるセンサーのラインナップの両方を用意していますので、使い方に応じてセンサーを選ぶことができます。

たとえば引張試験や疲労試験などの静的・準静的な計測目的においては、Carl Zeiss GOM Metrology社製の純正カメラを使用します。しかし、こちらのカメラだと撮影スピードに限界があるため、より高速での撮影が必要な場合には、フォトロンのFASTCAM Mini R5-4K/R3-4Kのようなハイスピードカメラと組み合わせることで、1秒間に5000枚、1万枚といったより高い時間分解能での撮影が可能になります。加えてFASTCAM Mini R5-4K/R3-4Kは、従来の機種に比較して約2.1倍の広範囲撮影が可能であるため、より高い空間分解能も両立することができます。

柳川氏 ARAMISのカメラフレームは、フォトロンのカメラに対応していますので、比較的簡単にセットアップすることができ、スピーディに計測に入れるという親和性もあります。

また、当社のハイスピードカメラはノイズが少なく、画質に優れているという評価を多くのユーザーにいただいています。DICは画像解析ですから、画像にノイズがあると、計測の誤差につながります。ノイズが少ない当社のカメラには優位性があると考えています。

さらにARAMISは、より厳密なキャリブレーションを行っており、高い精度を担保できています。したがって、この2つを組み合わせることで、高速度の領域であってもより高精度なDIC計測が実現できるものと考えています。

FASTCAM Mini R5-4K/R3-4KとARAMISの組み合わせで多様な計測が可能になる

――3D DICを活用した計測事例について教えてください。

青木 たとえば、落下試験で3D DICが活用されます。こちらのレトルトパウチの試験の例では、対象物の表面にまだら模様をつけてその変形を捉え、パウチ自体の変位量を計測しています。これをひずみゲージなどで計測しようとすると過渡的に大きな変形をしてしまうため、ひずみゲージの計測レンジを超えてしまうようなこともあり、また応力集中するピンポイントの箇所の計測は難しいといえます。その点、3D DICであれば、一貫して効率的に計測できますし、どこに応力集中しているかといったことを視覚的に確認することも可能になります。

またこちらのスピーカーの振動を計測したときの例においても、ハイスピードカメラを搭載したARAMISによる3D DICで評価することは有効です。非常に速い挙動もハイスピードカメラを使うことで、わかりやすく可視化することができます。たとえば自動車の社内の静粛性に関する計測の場合、走行中の各部品の振動を周波数分析し、どの周波数の時に、どの部品がどのような変形をするかを計測するといったことに活用されます。

さらに、回転体の計測においても3D DICを活用できます。こちらのサーキュレーターを回したときの例では羽根の挙動を計測しています。こちらの例では羽根にシールを貼って、その挙動を計測しています。ARAMISでは画像内の任意の箇所を基準とすることができますので、こちらの例では軸を基準とした羽根の振れ量を計測しています。これにより羽根の振れによって発生するノイズなどの要因分析が可能になります。従来法で計測しようとすると、羽根に有線の加速度計を貼り付ける必要があります。しかし羽根が回転するので、有線のセンサーでは絡まってしまいます。このようなケースでは、シールを貼るだけで簡単に撮影・測定することができる3D DICが有効です。

高速度画像計測の今後の方向性

――高速度画像計測の今後の方向性や展望などについて教えてください。

轟氏 まずハードとしてのハイスピードカメラですが、現状の高解像度を保ちつつ、さらに高速化していくと考えています。もちろん、さらなる空間分解能の向上、時間分解能の向上ということも重要な指標ですが、それらに加えて、画質の重要性が高まってきます。可能な限り、ノイズを軽減して、画質を向上させるということです。DICなどにおいては、画像のノイズは計測の誤差要因になってしまうため、それを極力減らす方向で開発が進むと考えられます。

また、解像度が高くなることで、従来の画像計測では難しいとされていた微小な領域での活用が進むと思われます。半導体関連や、各種のデバイスなどの領域でも画像解析が積極的に活用されるようになるでしょう。

さらにいえば、サーモグラフィなどの赤外線カメラを使った、高速・高解像度の画像を活用した計測と解析も広がっていくと考えられます。熱膨張や熱ひずみといった、動きそのものだけではない、熱という別の観点からの計測データも一緒に組み合わせてデータ取得することが可能になります。

このように、ハイスピードカメラを活用した画像解析などの活用シーンが広がっていくことで、たとえば自動車業界などでは、1回の衝突実験で広範囲のデータが収集できるようになり、試験の効率化にもつながります。また、MBD(Model Based Development:モデルベース開発)や、シミュレーションと実験を併用して研究開発を加速するようなデジタルツインなどにおける活用も広がっていくことでしょう。

――ハイスピードカメラの進化も、高速度3D DICによる計測の進化も、今後ますます進んでいくことは間違いない。それによって、モノづくりがより高度化していくことにも大きな期待が寄せられている。ハイスピードカメラと計測技術の進歩が、今後の製造業の発展に大きく貢献していくだろう。

本記事に関連する資料のダウンロード

3D DICシステムの資料がダウンロードいただけます