二輪ロードレースの世界最高峰グランプリ「MotoGP」、2010年シーズン第2戦スペイングランプリ Moto2クラス決勝。トップでチェッカーフラッグを受けたのは、社員37名のエンジニアリング会社がつくったレーシングマシンだった。初優勝した瞬間、モリワキエンジニアリングの事務所は生中継を見ていた社員の大きな歓声に包まれた。

1973年に創業し、夢の実現に向け諦めずに努力してきた。

決して平坦ではなかった世界一への道のり。そしてこれからもレースは続き、技術の進歩にゴールはない。

「MotoGP」Moto2クラスの2013年シーズン、同社がつくった最新のマシンには3Dプリンターで造形した部品が搭載されている。極限の環境下で開発、実走テストを繰り返し、短期間での製造に対応するための技術的チャレンジの1つだ。最高を超える走りを求めて、飽くなき挑戦を続けるプロフェッショナル集団の根底に流れるモリワキイズムとは何か。夢と挫折のドラマが繰り広げられる鈴鹿の地に同社を取材した。

やりたいことをやりとげるために何をするか

「Beyond the Best―最高を超える―

モノ作りにこれでいいと言う終わりはない。レースに勝っても、最高のパワーが出ても必ずそれ以上がある。歩みは遅い、100分の1秒ずつ、0.1ミリずつかもしれない。だからこそ、未来が楽しい」

モリワキエンジニアリング(以下、モリワキ)のコーポレートスローガンからは、ものづくりへの熱い思いが伝わってくる。この思いのDNAをたどると1人の人物に行き当たる。オートバイとレースに生涯を捧げた伝説の技術者、吉村秀雄氏だ。その生涯は著名なテレビドキュメンタリー番組でもとりあげられた。クライマックスは、苦難の連続の末、家族を含む8人のチームでつくったマシンが第一回鈴鹿8時間耐久ロードレースで優勝するシーンだ。チームの中にモリワキの創業者である森脇護氏がいた。「絶対あきらめない」、吉村氏のバイクに込めた魂は、いまもモリワキに息づいている。

他社にはない独特な空気がモリワキにはあると技術部 リーダー 今田益世氏は話す。「やりたいことをやりとげるために何をするか。何ができるか。諦めるな。やってみろ」という気持ちがレースに限らずさまざまな現場であらわれているという。

1988年、今田氏が入社した理由は「ものづくりの面白さがあったから」だ。モリワキに入る前は大手メーカーに勤めていたが、自分が担当する範囲は限られていた。モリワキであれば自分ができる範囲は大きくなる。また、人が触ったり使ったりすることで喜びを感じるものをつくりたかったという。バイク好きだった今田氏はモリワキに好印象を持っていた。第1回鈴鹿8耐から出場している上位入賞の常連。オリジナルフレームを採用したマシンは、速さだけでなく、フレームの曲線が美しく風を切る姿は魅力的だった。またレースチームには海外のライダーも多く、グローバルな思考にも興味があった。

現在、同社の事業は、レース担当、バイク用部品、他社のものづくり支援の3つのグループがある。レースという厳しい条件のもとで安全性やコストパフォーマンス、性能を追求し、実績に裏付けられた先進のテクノロジーを製品市販化に活かしている点が同社のビジネスの特徴だ。今田氏は、設計、製造技術の担当だが、レース担当グループとは互いに足りない部分を補完しあう関係にあるという。

「レース担当やお客様から、常に新しいものを考えてくれと頼られるのが設計・開発グループの役割です。プレッシャーもありますけれど、他の誰もやっていないことにチャレンジするのは本当に楽しいです」と今田氏は話す。

世界チャンピオンを獲得したMORIWAKI MD600

2003年、森脇社長は社員を前に「MotoGPに挑戦したい」と告げた。「二輪レースの世界最高峰で、私たちの蓄積してきた技術が世界で通用するのかを試してみたい。膨大な費用や時期についての不安はありましたが、チャレンジしたい気持ちの方が強かったですね」と今田氏は当時を振り返る。

MotoGP参戦にはホンダとの間でエピソードがあったという。事業とレースの両面で関わりの深かったホンダに、MotoGPに出場するために他社製エンジンを積むことになると、森脇社長は説明とお詫びに行った。モリワキは自社製シャーシを使ったレーシングマシンづくりにこだわりがあったが、ホンダは車体とエンジンの完成車しか貸し出していなかったからだ。そのとき、当時のホンダの社長は、モリワキのために前代未聞のエンジン単体の貸し出しを提案したという。

レースは大企業だけのものではない。技術と情熱と諦めない心があれば、憧れの舞台で世界と戦える。戦うことで世界との差を実感し、その差を埋める努力で技術も進歩していく。「世界の最新技術に触れることができるのはレースに参加する大きなメリットです。ライダーはもとより技術者も世界の舞台で頂点をめざし、しのぎを削ります。失敗しても成功しても次はこうやってみようと、モチベーションが高まるのがレースです」

「MotoGP」Moto2クラス※の2010年シーズン、モリワキはシャーシコンストラクター(車体を製作するメーカー)として参加。Moto2クラスはエンジンに手を加えることは許されない。走りを知り尽くした高度な技術力やノウハウが問われる。第2戦スペイングランプリ決勝でチェッカーフラッグをトップで駆け抜けたのは、モリワキの純レーシングマシンMORIWAKI MD600だった。

同シーズンはMD600で参戦したToni Eliasがライダーの総合チャンピオンを獲得。同じマシンを使ったレーシングチームの総ポイントで競われるコンストラクターチャンピオンシップでMD600は2位となった。「この2位はうれしかったですね。ものづくりの技術が世界最高峰のレースで証明されたわけですから」

他社よりも一歩先へ、技術の歩みを止めることはできない。レースは技術者の戦いの場でもあるからだ。

※「MotoGP」Moto2クラス : MotoGPはエンジンの排気量別に3つのクラスに分かれている。MotoGPクラスは4ストローク1000cc、Moto2クラスは4気筒4ストローク600cc(ホンダのワンメイク)、Moto3クラスは単気筒4ストロークの250ccエンジンを使用する。

3Dプリンター実部品を搭載した最新マシンが世界を転戦

「MotoGP」Moto2クラスの2013年シーズン、モリワキはシャーシコンストラクターとして、日本人を含むアジア人ライダーのチャンピオン養成を目的とするHONDA ASIA TEAM TADYにMORIWAKI MD600を供給し世界タイトル奪還を狙う。最新のMD600において技術的チャレンジの1つが、3Dプリンターでつくったエアーインテークダクトの搭載だ。

空気をエンジンに送るエアーインテークダクトは、途中で空気が通る通路が分かれたり、部品をとりつけるための穴やでっぱりがあったりと複雑な形状をしている。通常、ガラス繊維強化プラスチック(FRP)で成形するが、非常に手間と時間を要していた。本来、何工程にもわたる作業が必要なところ、3Dプリンターなら3次元データから短時間で直接成形できる。何度も改良が求められるレースでは重宝するはずだ。

「森脇社長には以前から3Dプリンターの話をしていました。曲げや切削、溶接などを行わず、金型も必要なく、3次元CADデータから自動的に短時間でものができてしまうと説明すると、そんなことできるわけないだろうと言われました」と今田氏。当時はまだ価格が高く、導入の検討ではなく将来の夢として話をしていたという。その後も3Dプリンターの情報を集めて報告しているうち、「面白いものができそうだなと。社長の関心が高まったところで、エアーインテークダクトを3Dプリンターでつくりたいという話をしたところ、展示会に行って最新の3Dプリンターを見て来いと言われました。会場でかき集めたサンプルとカタログを社長に見せて説明した結果、丸紅情報システムズが販売する3Dプリンターを導入することになりました」

現在、3Dプリンターで製造した部品が搭載されたMORIWAKI MD600は世界を転戦中だ。レースシーズンの間は、トラブルへの対応だけでなく、より速く走るために開発、実走テストが繰り返して行われる。従来、部品が破損するとガムテープで補強するなど応急処置でレースを続けることになるのだが、現在では3Dプリンターを使って短時間で部品をつくり、現場で生じるさまざまなニーズに応えている。

3Dプリンターの活用の場はレースだけではない。例えば、風よけのためのカウルは、大きなサイズなので現状の3Dプリンターでは無理だと思っていたが、マシニングセンター(工作機械)で作ったものと、3Dプリンターで造形したものを組み合わせてマスターモデルをつくってしまったそうだ。「こんなこともできるのかと驚いている」と今田氏は話す。

試作面でのメリットも大きい。バイク用部品の開発では車両に取り付けて確認しなければならないことも多いのだが、車両の借用期間が短い場合、金型をつくる時間的余裕はない。これまでは寸法を測ることしかできなかったが、いまは3Dプリンターでかたちをつくって位置や動きの確認などの対応も行っているという。

デザインの形状もかたちをつくって確認することが不可欠だが、これまでは金型をつくり成形して形状をチェックしていた。しかし金型をつくった後に修正が発生した場合に余計なコストや時間がかかってしまう。いまはデザイン形状のチェックにも3Dプリンターを活用し、形状をしっかりと固めた上で金型の製作に移ることが可能になったという。

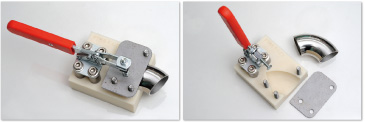

他社より依頼された製品や部品の試作において、一品一様の治具づくりにも3Dプリンターが役立っている。量産につながるかどうかは試作段階ではわからないケースが多く、金型から本格的に治具を製作するのはコスト面で負担が大きい。しかし3Dプリンターを使えば、コストや時間をかけずに必要な治具を用意できる。

「切断するときの位置決め治具や、溶接時に固定する治具は、樹脂製の弱い部分に関してボルトや金属で補うなどハイブリッドな使い方をしています。3Dプリンターでかたちをつくり、加工する機械に上手く取り付けることができるのかなどを確認しながらの作業は効率的で、改良もすぐにできます」目に見えないコスト効果も計り知れないという。、設計者は金型づくりなど他の要件に煩わされることなく設計に集中でき、試作モデルの製作に使われていた機械は、より多く量産のために使えるようになった。

不可能はないという考え方が大切

モリワキは、どのような会社かという問いに、今田氏は「匠の集団です」と答える。「みんな、やりたいことがいっぱいあります。それをどう実現していくか。3Dプリンターもこう使ってみたいといった声がたくさん寄せられています。私は、エキゾーストなど大きな実部品づくりや、強度の高いPC‐ABS樹脂(ポリカーボネート/アクリロニトリル・ブタジエン・スチレン混合)などを使って活用の幅を広げることも考えています」

レースやビジネス以外に、モリワキはライダー育成というもう1つの顔を持つ。これまで外国人、日本人を問わず無名のライダーたちを世界で活躍する一流選手に育てあげてきた。1985年7月に発行された「THE MORIWAKI BOOK」。森脇社長がレースをめざす人たちに向けたメッセージ集だが、「君たちに不可能はない」の一節で始まる文章の中に、ものづくりにも通じるモリワキイズムの核心が書かれている。「全てに対して大切なのは“考え方”だ。不可能は無いと言う考え方だ。そして、どうしたら可能になるか、出来るようになるかを考える事だ」