「我々はノーベル賞を狙って研究しているわけではありませんが、

地域の人々に役に立つ実践的な研究をしていきたいと考えています」

近畿大学理工学部の西籔和明准教授。

農家に生まれ、商店で育ち、実家は町工場を経営している。

「大学の教員としては、誰よりも町工場の気持ちがわかっていると思っています」

人口約50万人の東大阪市。全国でも有数の町工場の集積地として知られ、

1980年代前半にそのピークを迎えたが、それから30年、

時代のうねりとともに町工場は減少し続けている。

どうすれば東大阪の町工場は活気を取り戻せるのか。

行政、大学、町工場、多くの人々が知恵を絞る。

切り札として注目したのは、西籔准教授の研究対象である1つの素材だった。

30年間で消えた約40%の工場

東大阪市、116.4。大田区、73.4。

これは2009年当時、1平方キロメートルあたりに存在した工場数である。町工場で有名な大田区の約1.5倍になり、東大阪市は工場の密集度では日本一といわれた。

従業員20人未満が約90%と小規模の工場が多いものの、「歯ブラシからロケットまで」といわれるほど扱う製品が幅広く、ボーイング社認定工場もあるなど技術レベルは高い。

始まりは1950年代の高度成長期。工業用地に転用できる農地が豊富にあった東大阪市に工場が次々と集まり日本でも有数の町工場の集積地へと発展した。1983年には、市内の町工場数は1万を超えるまでになる。ところが、1980年代半ばから状況は大きく変わっていく。

1986年から2006年の間に39.6%もの町工場が消え、2009~2010年の2年間でも、従業員4人以上の工場数が15%も減る。とくに金属プレス産業やプラスチック製造業は厳しい状況で、後継者がおらず工場を閉めてしまう場合も多いという。

こうした状況に東大阪市が強い危機感を抱く。金属プレスの仕事が中国などアジアに次々と流れていることから、金属プレス産業を盛り上げる方法を模索。そのなかで1つの素材に着目する。複合材のCFRP(炭素繊維強化プラスチック)である。

CFRPはカーボンファイバー(炭素繊維)に樹脂を混ぜたもので、「強さ」と「軽さ」の両方を兼ね備えた素材として知られている。しかし市役所内にCFRPの専門家はいない。そこで東大阪市が白羽の矢を立てた人物が近畿大学の西籔准教授だった。

自動車業界で注目されつつあるCFRP

創製加工学。これが西籔准教授の専門である。

「一言でいうと、材料と加工の複合化です。金属、セラミックス、プラスチックといった材料を複合化したり、粉末冶金と射出成形を合わせたりと加工技術も複合化していく。それによって新しい素材をうまく使う技術の開発につなげていく研究です」

強くて軽いという大きなメリットがあるCFRPは、一方でデメリットもある。

「炭素繊維に樹脂をすり込み、そのシートを裁断し何枚も重ね、加圧炉で加圧・加熱したりと、CFRPは工程が非常に複雑で製造に手間と時間がかかります。そのため量産化が難しく価格が高いのがネックです。そのうえリサイクルが難しく、また一点に強い衝撃が加わると壊れやすいという弱点もあります」

燃費向上が重要課題である航空機業界では、最新鋭機ボーイング787の胴体、主翼、尾翼などにCFRPが採用されるなど、早くから強くて軽いCFRPが注目されていた。一方それ以外の分野では、量産化の難しさや価格の高さなどから、積極的に活用に取り組んでいるとは言い難い状況だった。そのため西籔准教授は東大阪市から相談を受けたとき、CFRPは航空機業界などニッチ向けであり、必ずしも町工場復興の切り札になるとは思えなかったという。

だが、風向きが少しずつ変わってくる。BMWが2013年に発売する電気自動車にCFRPを採用するなど、大手自動車メーカーがCFRPの活用による車体の軽量化に取り組み始めてきたのだ。

『CFRPは町工場復興につながるかもしれない──』

西籔准教授は東大阪市からきた依頼を引き受けることを決める。2011年3月のことだ。

だが、量産化もリサイクルもできず価格が高いCFRPをどうやって普及させるつもりなのか。

西籔准教授には勝算があった。

熱可塑性樹脂とリサイクルで安価なCFRPを

熱硬化性と熱可塑性。

CFRPに使われる樹脂にはこの2つのタイプがある。熱硬化性とは熱を加えると固まるタイプの樹脂。熱可塑性は、熱を加えるとやわらかくなり冷やすと固まるタイプの樹脂だ。

「これまでほとんどのCFRPには熱硬化性の樹脂が使われていました。理由は熱硬化性のほうが強度があるからです。しかし熱可塑性は多少強度は落ちるものの、板状のCFRPを熱しながらプレス機にかけて加工できる可能性がある。つまり量産化に向いているのです」

実は、すでにヨーロッパにおいて、熱可塑性のCFRPをプレスするシステムが存在している。加熱機、プレス機がセットになった航空機産業向けのものだ。問題はその価格で、最低でも1億円。とても町工場で導入できるような金額ではない。

西籔准教授が目をつけたのは、町工場がもつ既存の金属プレス機。これをそのまま活かすことができれば、コスト競争力のあるCFRPをつくることができると考えたのだ。

また、熱可塑性のCFRPにはもう1つの可能性があった。リサイクルである。熱硬化性のCFRPは一度固まると形は変えられないが、熱可塑性は再度熱を加えれば形が変わるのでリサイクルできる可能性を秘めている。

「現在、熱可塑性のCFRPは60cm四方の薄板で数万円と非常に高価です。また廃材をリサイクルしなければ廃棄処分する費用も必要となります。もしリサイクルできるようになれば、材料費を抑えることができるでしょう」

2011年3月、西籔准教授は東大阪市経済部の支援により、地元の町工場5社と連携して『e・コンポジット研究会』という組織を立ち上げる。めざすは、量産化とリサイクルによって安価なCFRPをつくること、である。

だが、ここから西籔准教授と町工場の苦闘が始まることになる。

“レシピ”を入力するヒーターで活路を見い出す

CFRPはプレスに向かない致命的な特性がある。伸びにくいことだ。板をプレスして折り曲げると、曲げられた部分の谷側と山側の表面では長さが変わる。金属では問題ないが、CFRPの場合はシワとなりやすいため工夫が必要だ。

「熱可塑性CFRPのプレスの基本は、熱で温めてやわらかくしたときにプレスすることです。温めてから時間を置いてしまうと冷えてしまうので、温めたらすぐにプレスします。金属のように何回もプレスできないので、1回のプレスで成形する必要があります。また量産化のためにはなによりスピードが求められ、1分で1個をつくる速さがないと使えません。」

CFRPには様々な製造メーカー、種類があり、繊維の織り方、重ね方、積層の違い、樹脂の種類によって無限のCFRPができあがる。ただ温めるだけではうまくいかないのだ。

西籔准教授は逆にそこに目をつける。CFRPに多くの種類があるのなら、その種類にあった温め方ができるヒーターをつくればいいと考えたのだ。

「電子レンジと同じ考え方です。トースターは一定の温度で加熱するだけですが、電子レンジは温めるものによってモードを変えます。それと同じように織り方や樹脂の種類などを“レシピ”として入力し、それによって加熱の方法を変えられるヒーターを開発するようにしました。」

しかし、既存のプレス機を使って安価なCFRPが量産できたとしても、それでそのCFRPがすぐに売れるかというとそう単純ではない。

「先に述べたように、CFRPは1点への強い衝撃に弱く、さらに固化する際に変形しやすいという特性があります。メーカーに納めたものの、形がまったく違っていたのでは使い物にはなりません。プレスしたものがCADデータどおりにできているのか、また熱や圧を加えても変形しないのかといったことを調べて検証しなければならない。その実現のために導入したのが、3次元スキャナのATOS(エイトス)と非接触三次元変形測定システムのARAMIS(アラミス)でした」

価格と同時に追求するハイクオリティ

ATOSは、金型や製品などの形状を3次元データ化しCADデータどおりにできあがっているのかをチェックするために、ARAMISは、つくった製品に熱や圧を加え、変形や歪みが生じないかをみることを目的に導入された。ARAMISはボルトを締めたときの変形や歪みの集中のチェックも想定しているという。

熱可塑性CFRPのリサイクルは今、新たな局面を迎えている。CFRPを小さく粉砕し熱を加えてドロドロに溶かしてしまうことはできるが、その方法では炭素繊維が短くなってしまい、CFRPの大きなメリットである「強度」が大幅に削がれてしまう。そこで、従来とは違う方法によって突破しようと試みている。

ヒーターは多少改良が必要なものの、町工場でも導入できる500~1,000万円の間で販売する予定で、当初の予定通り、町の宝である既存のプレス機をそのまま活かすことができるとのことだ。

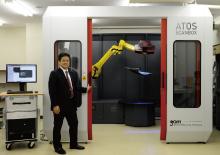

「近畿大学では近く、金型生産技術の駆け込み寺的な存在として『大阪東部地域金型デザインセンター(仮称)』という組織を立ち上げ、ATOS SCANBOXというアジア初の測定器を導入して、金型技術の伝承などに取り組んでいく予定です」

「安価でハイクオリティなCFRP」が実現すれば、東大阪は“CFRPのメッカ”となる可能性も秘めている。

西籔准教授が思い描く究極の姿はCFRPの「地産・地消・地再」。地域で量産からリサイクルまでの“循環の輪”をつくることができれば、東大阪の 飛躍的な成長が望めるからだ。

そこには西籔准教授をはじめ、復興を目指す人々が抱く熱い思いが詰まっているのだ。