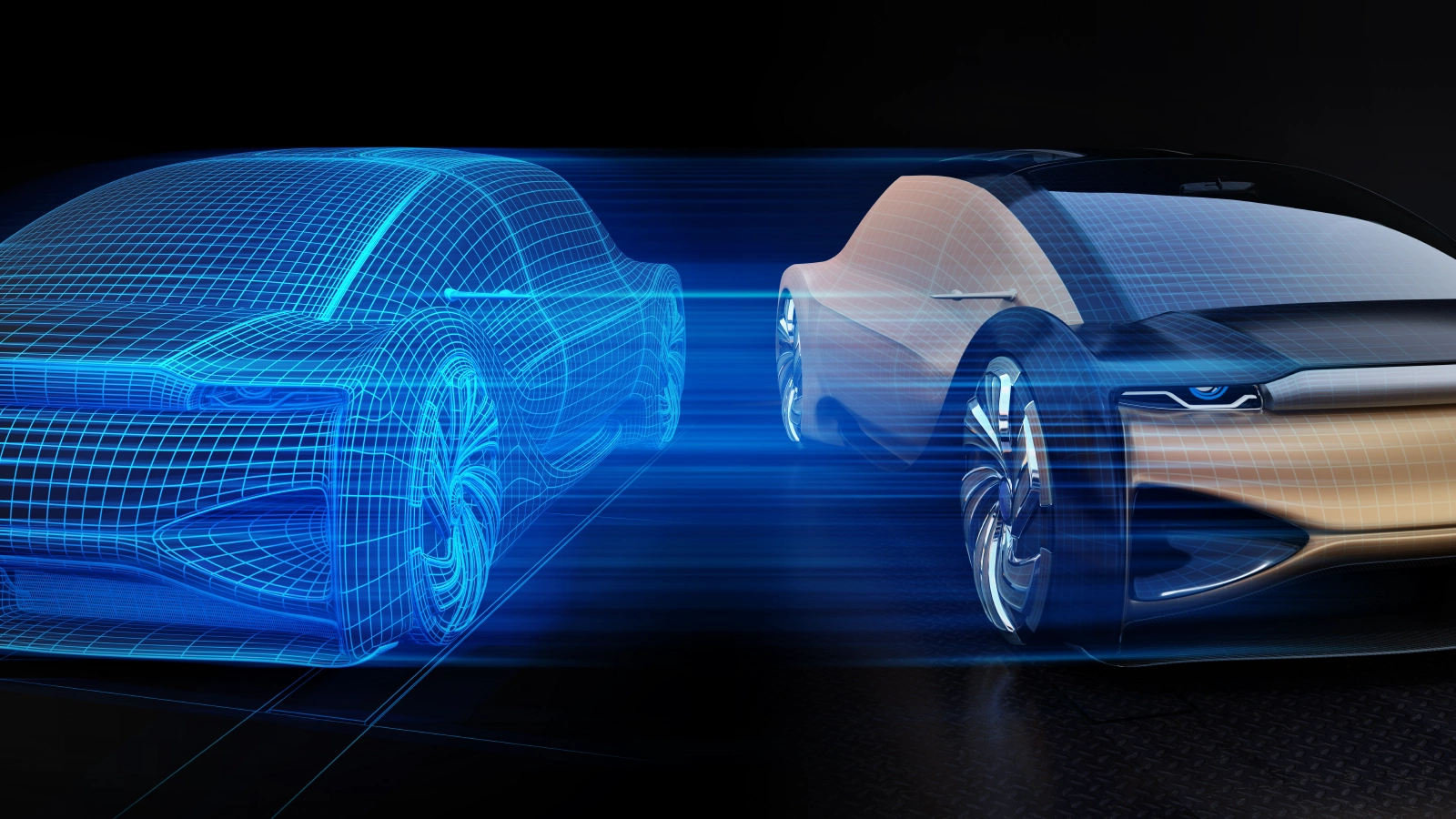

デジタルツインとは

デジタルツインとは、現実世界で収集したデータを、仮想空間にて、まるで双子であるかのように再現する技術のことです。限りなく現実に近い物理的なシミュレーションができることにより、さまざまなメリットが期待できます。

シミュレーションとの違い

デジタルツインとシミュレーションは似ていますが、正確には異なるものです。具体的には、以下のような違いがあります。

| シミュレーション | デジタルツイン | |

|---|---|---|

| リアルタイムデータの活用 | 不可 | 可 |

| 調査できるプロセスの数 | 1つ | 複数 |

デジタルツインの種類

デジタルツインの種類は以下のとおりです。それぞれについて解説します。

- コンポーネント・ツイン / パーツ・ツイン

- 資産ツイン

- システム・ツイン/ユニット・ツイン

- プロセス・ツイン

コンポーネント・ツイン / パーツ・ツイン

コンポーネント・ツインとは、「component(=要素)」という意味のとおり、デジタルツインの最小単位のことを指します。パーツ・ツインは、コンポーネント・ツインの中でもやや重要度が低いものです。

資産ツイン

資産ツインとは、複数のコンポーネントの相互作用を分析し、その結果に基づくデータを活用して対応可能な洞察を得るためのものです。複数のコンポーネントが連動した結果形成されるものを「資産」と呼びます。

システム・ツイン/ユニット・ツイン

システム・ツインまたはユニット・ツインとは、異なる資産を組み合わせ、システム全体がどのように形成されるのかを確認するためのものです。資産の相互作用だけではなく、システムの性能の強化まで確認できます。

プロセス・ツイン

プロセス・ツインとは、システム全体の連携状態を把握できるものです。プロセス・ツインによって、システムが最高の効率で運用されているかどうか、されていないのであれば何が原因で効率が低下しているのかを把握できます。

デジタルツインの6つのメリット

デジタルツインのメリットは、以下の6つです。それぞれについて解説します。

- 製品の試作にかかる金銭的・時間的コストの削減ができる

- 製品の品質向上が期待できる

- トラブル改善がしやすくなる

- アフターサービスを充実させられる

- 遠隔でも作業支援・技能伝承ができる

- CSR活動の一環となる

製品の試作にかかる金銭的・時間的コストの削減ができる

従来の製品の製造過程では、多くの試行錯誤が必要とされ、大きな金銭的・時間的コストがかかっていました。しかしデジタルツインでは、仮想空間で製品の試作を完結できるため、これらのコストを削減できます。また加工領域では、仮想空間で設備と製品を確認できるため、対象設備での加工可否や段取り方法も把握でき、製造プロセスで発生する行き戻り作業の削減が可能です。そのため製造業においても生産性向上が期待できます。

製品の品質向上が期待できる

デジタルツインでは、製品製造過程での試行錯誤を容易に繰り返せるようになります。そのため、製品の細かい欠陥まで見つけやすくなります。また、仮想空間に試作品を置くことによって、各部門の担当者がチェックしやすくなり、多くの意見や改善案を集められます。これらによって、品質向上が期待できます。

トラブル改善がしやすくなる

デジタルツインを導入することで、トラブル発生をリアルタイムで把握できるようになります。それにより、トラブルに対する即座の対応が可能となります。またデジタルツインでは、過去の製造過程まで確認できるため、製品流通後であってもトラブルが発生した原因の特定がしやすく、素早い対応によって被害を小さく抑えられます。

アフターサービスを充実させられる

デジタルツインを導入することで、製品の出荷後の状態まで把握できるため、顧客へのアフターサービス充実を実現できます。例えば、バッテリーの消耗状況を把握することで適切なタイミングで交換ができるようになったり、付属させたセンサーで製品の使用状況を把握することによって最適な使用方法を提案できたりします。

遠隔でも作業支援・技能伝承ができる

デジタルツインを活用することで、現場まで足を運ばなくても、従業員への作業指示や技術伝承ができるようになります。そのため、在宅勤務を導入している企業との相性も良いです。また社内だけではなく、製品製造に関わる関係施設に対する支援もしやすくなります。

CSR活動の一環となる

デジタルツインは、CSR活動もしやすくなります。例えば、製造業で発生しがちな温室効果ガスの削減ができるため、カーボンニュートラルの実現につながります。

製造・加工現場のデジタルツイン化

製造業では、熟練した技術者の退職と人手不足により、経験豊富な人材がいない現場でも高度なものづくりを行うなど、新しい解決策が求められています。またリモート監視と制御も可能にし、最適なパフォーマンスを確保しながら人件費を削減するためにも、さらなるデジタル化が求められています。

このようにデジタル化が求められる一方で、それらの環境整備ができていないのが現状です。そのため、製造現場が抱える問題を解決するためには、まずデジタル化を実現するための環境を整える必要があります。

CADCAMソフトウェアの活用

製造現場のデジタル化を実現するために、CADCAMソフトウェアの活用が有効な手段となります。

CADCAMソフトウェアは、製造現場情報をソフトウェアに取り込むことで、製品設計や製造に関する加工データ作成だけでなく、製造プロセスの実現性や問題点をバーチャル上で確認する事ができます。これにより、製造プロセスで頻繁に発生する行き戻り作業やトラブルを事前検知する事ができ、業務効率化に繋げる事ができます。

製造現場のデジタルツイン化をサポートするためには、ソフトウェアに以下の要件が求められます。

- 様々な情報ライブラリを保有

- 豊富なモジュールで製造設備を包括サポート

まず、ライブラリに熟練技術者のノウハウや必要な製造設備(工具、ホルダー、治具、マシン)を登録しておくことで、誰もが高度なデータを定量的に生産する事ができます。また、熟練した技術者の技能伝承も可能です。

そして様々な設備が使用されている製造現場を広範囲でサポートするためには、豊富なモジュールを保有し、包括的に対応する事が求められます。製造設備を1システムでサポートすることにより業務シェアの実現も可能とします。また近年高度な技術を保有する設備が市場に目まぐるしく投入されているため、既存設備だけでなく、最新技術にキャッチアップしていることも重要な要素となります。

製造現場の使用設備、会社が蓄積してきたナレッジをソフトウェアに保有させることで、デジタルツインを実現し、製造プロセスを可視化、問題を事前検知することで、効率的な製造フローを確立する事が可能となります。

まとめ

デジタルツインは、試作品のコスト削減、製品の品質向上、トラブルの事前検知など、製造業に役立つメリットを多く持っています。デジタルツインの導入によって、業務効率化や現在の課題解決ができるかもしれません。

当社が取り扱うCAD/CAMソフトウェア「Tebis」は、以下のような製造業に役立つ特徴を持っています。

- 製造プロセスを包括的にサポートできる豊富な機能を保有

- 製造を行う上で必要なライブラリが完備されている

- 最新技術を含め、様々な製造設備に対応している

Tebis 資料ダウンロード

ハイエンドCAD/CAMシステム「Tebis」の

紹介資料をダウンロードいただけます。