なぜ今3Dモデルが重要視?―デジタルツインの3D化の利点

デジタルツインの価値は、「現場をデジタル空間に再現し、状況の可視化・分析・改善を可能にする」という点にあります。特に物理的な設備や空間を扱う業種では、二次元の図面や限られた座標データだけでは限界があり、全体を三次元(3D)モデルで高精度に表現することが重要視されています。たとえば、複雑な生産設備の構造、建物の詳細な寸法、配管・配線などの3D情報をデジタル化することで、現場での状況把握や遠隔支援が容易になります。

3Dデジタルツインの高い精度は、よりリアルで詳細なシミュレーションを可能にします。これにより、設計や検証の精度が向上し、不具合の発生予測や対策が立てやすくなります。また、実際の製品を作る前にデジタルモデルで動作確認や改良ができるため、コスト削減にも貢献します。

リアルとデジタルをつなぐ3Dデータ

デジタルツインで用いられる3Dデータは主に以下の手法で作成されます。

- 3Dスキャン(レーザースキャン・フォトグラメトリなど)

- 3D CADデータ(設計段階で作成)

- 3Dモデリング(デザインモックアップなど手作業で再現)

用途や精度要件に応じてこれらを組み合わせ、作成されたデータを使用して、シミュレーションや3Dプリンティングによる試作に活用するケースが増えています。

精密なシミュレーション

デジタルツインの3D化によって、物理的な物体やシステムを極めて高い精度でシミュレーションすることを可能にします。この技術を活用することで、さまざまな条件下での挙動を事前に確認することができ、製品開発の初期段階から精度の高い予測が可能になります。たとえば、自動車の衝突安全試験では、シミュレーション技術を活用することで、コストと時間を削減しながら安全性能を高める改良を繰り返すことができます。

また、医療分野では、患者のCTやMRI画像をもとに、患者一人ひとりに最適な治療計画を立てることができるため、手術の成功率を高めることができます。このように3Dデジタルツインは、さまざまな分野で効率的かつ柔軟なシミュレーションを実現しています。

効率的な開発プロセス

製品開発プロセス全体が、デジタルツインの3D化によって大幅に合理化されます。

まず、設計段階での変更や改良をデジタル空間で簡単に行えるため、試作品の数を減らすことができます。このアプローチは、製造業において特に有用です。デジタルモデルを使って製品の動作や耐久性を事前にテストすることで、製品リリース後の不具合の発生を減らすことができます。

また、デジタルツインを利用すれば、異なる部門間の情報共有を容易にし、コミュニケーションや調整にかかる時間とコストを大幅に削減することができます。たとえば、エンジニアリングチームと設計チームは、同じ3Dデジタルモデルを使用して検討することができ、誤解やミスを防ぐことができるようになります。このように、3Dデジタルツインは、迅速で信頼性の高い製品開発を支える重要な要素となっています。

3Dデジタルツインの具体的な活用事例

3Dデジタルツインはさまざまな業界で利用されており、特に製造業、自動車産業、都市計画、医療分野での応用が進んでいます。

製造業での活用

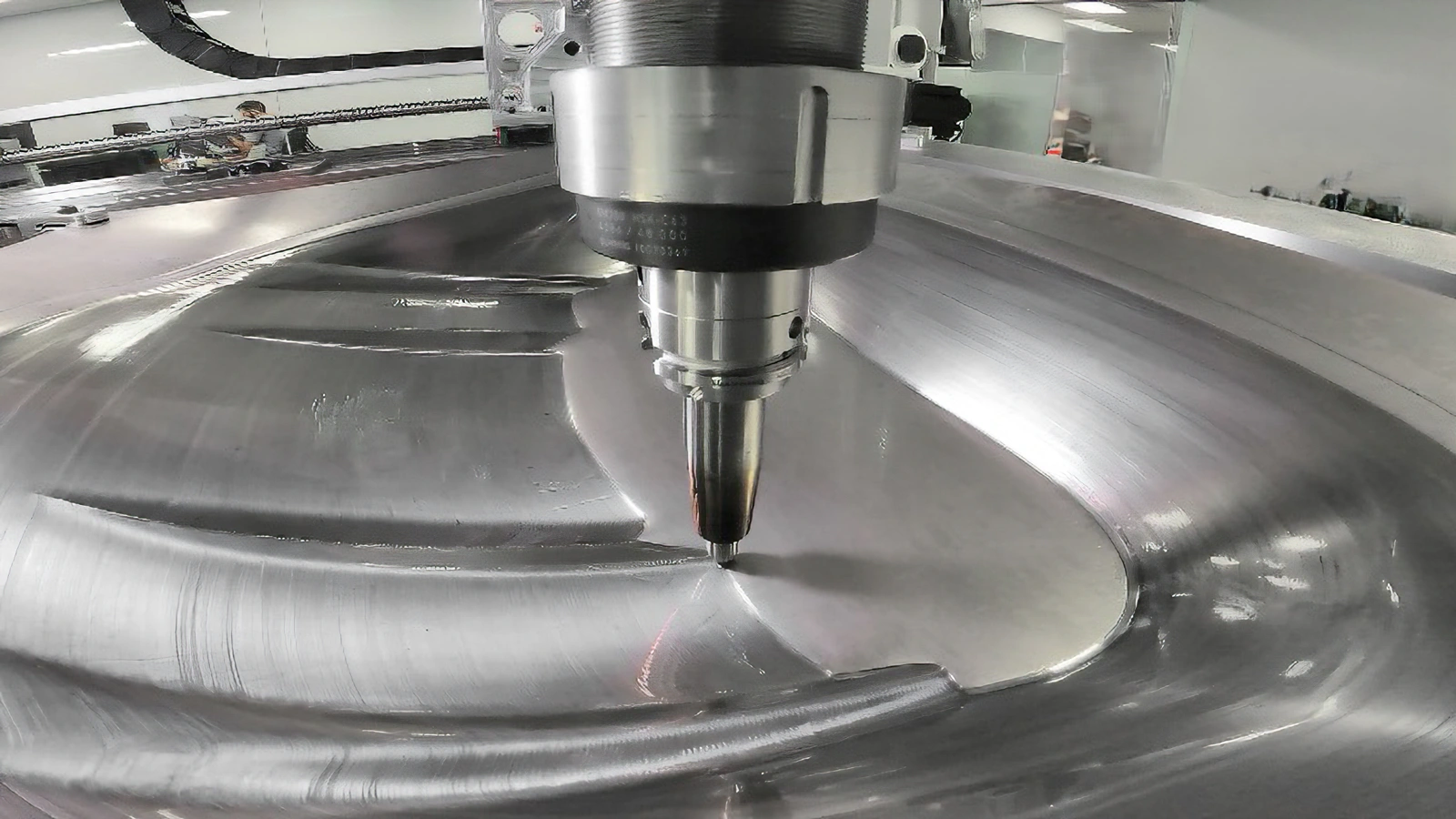

製造業の生産工程では、3Dデジタルツイン技術が生産工程の効率と品質の向上に役立っています。

たとえば、新製品を試作する場合、従来は物理的なプロトタイプを作成するのに膨大な時間とコストがかかっていました。しかし、デジタルツインを活用すれば、デジタル空間上で製品の3Dモデルを作成し、シミュレーションすることができます。これにより、プロトタイプ段階での問題の早期発見と修正が可能になり、最終製品の品質向上につながります。また、デジタルツインは製造ラインの最適化にも活用されています。3Dモデルに基づいてシミュレーションを行うことで、効率的な製造ラインを設計でき、コスト削減や生産性の向上につながります。

さらに、製造現場では、工場の設備やラインの3Dモデルをクラウド上に構築し、遠隔地からの状況確認や作業支援に活用されています。また、ARグラスやiPadなどのタブレットと連動して、現実空間に3Dデータを重ね合わせて指示を出すソリューションも普及し始めています。

自動車産業での活用

製造業の中でも、特に自動車産業において、3Dデジタルツインは先進的なツールとして利用されています。たとえば、自動運転技術の開発では、実際の道路でテストすることが難しい状況でも、デジタルツインを使用して仮想環境でテストすることができます。これにより、たとえば自動運転システムの性能と安全性を大幅に向上させることができます。また、新型車の設計プロセスにおいても、デジタルツインを利用することで、リアルタイムでの設計変更やフィードバックが容易になり、開発期間を大幅に短縮することができます。

生産技術領域では、3Dシミュレーションを用いたライン設計・検証が一般化しつつあります。仮想空間上で設備導入前のテストや干渉チェックを行うことで、開発リードタイムの短縮にもつながります。また生産現場では、3Dモデルをベースに設備情報や点検履歴を紐づけることで、保全業務の効率化が進んでいます。現場で3Dモデルを見ながらメンテナンス箇所を特定したり、異常検知データと連動した可視化が可能です。

都市計画での活用

都市計画においても、3Dデジタルツインは新しい可能性を開いています。都市のインフラや建物の3Dモデルを作成することで、計画段階でのシミュレーションが容易になります。これにより、新規プロジェクトの影響を事前に評価し、問題を未然に防ぐことができます。

たとえば、新しい道路や公共施設の建設に伴う交通の流れや環境への影響をシミュレーションすることで、最適な設計や運用計画が可能になります。また、3Dデジタルツインは、自然災害のシミュレーションにも役立ちます。地震や洪水などの災害シナリオを仮想環境で再現し、事前に被害軽減策を講じることができます。これにより、都市の回復力を高め、住民の安全・安心に貢献することが可能になります。

医療分野での活用

医療分野における3Dデジタルツインの活用は、治療法の革新や医療の質の向上に貢献しています。個々の患者の3D体内モデルを作成することで、手術前の詳細なシミュレーションが可能となります。これにより、手術のリスクを事前に評価し、最適な治療計画を立てることができるようになります。

さらに、デジタルツインは医療機器の開発プロセスにおいても重要です。新しい医療機器のプロトタイピングやテストをデジタル空間で行うことで、開発期間を短縮し、コストを削減できます。また、治療後のケアにおいても、患者の健康状態をリアルタイムでモニタリングし、データに基づいて治療を最適化することができる。これにより、患者の生活の質(QOL)の向上が期待されます。

3Dデジタルツインの導入ステップ

3Dデジタルツインの導入は、現場データの取得からモデル作成、システム環境の構築、そして実際の業務改善に向けた活用まで、大きく4つのステップに分けられます。

ステップ1:現場・現物データの収集

まず、現場や現物の状況を正確にデジタル化するためのデータ収集から始まります。具体的には、レーザースキャナーやフォトグラメトリー(写真測量技術)を活用した3Dスキャンや、既存のCADやBIM (Building Information Modeling)データの流用が一般的です。目的によっては、ほかのさまざまなセンサーやIoTデバイスによるリアルタイム情報を組み合わせることもあります。機器の配置や寸法、動線情報など、活用目的に応じたデータを取得する必要があります。たとえば製造業では、設備や部品配置の3D座標取得に加えて、機械の動きやパフォーマンスデータ、温度や音のデータなどを収集し、詳細な3Dモデルの作成に利用します。

医療分野では、人体の精密な3Dモデルを作成するためにCTスキャンやMRIのデータが収集されます。データの質と量がその後のモデリングやシミュレーションの精度を左右するため、初期段階でのデータ収集は非常に重要です。大量のデータを効率的に収集し、正しく管理するためには、データ収集のためのインフラ整備も欠かせません。

ステップ2:3Dモデルの作成

次に収集したデータをもとに、3Dモデルを作成します。必要に応じてスキャンデータのノイズ除去や編集、軽量化処理を行い、業務で扱いやすいモデルに仕上げます。作業指示や点検業務への活用を想定する場合は、設備や機器ごとに属性情報を付与するケースもあります。このプロセスには、高度な3DモデリングソフトウェアやCADツールが使用されます。たとえば、製造業では、機械の各部品や組み立て工程の正確なモデルが作成されます。

また、自動車業界では、車両の内部構造やエンジンの動作をシミュレーションするためにモデリングが行われます。作成されたモデルは、後のシミュレーションや最適化において中心的な要素となります。ここでの精度がデジタルツインの効果を大きく左右するため、正確なデータ解析と詳細なモデリングが求められます。

ステップ3:システム環境の構築・デジタルツインプラットフォームへの実装

次に、作成した3Dモデルを実際に業務で活用するためのシステム環境を構築します。たとえばタブレットやiPadなどを使って現場で利用する場合は、操作性や表示速度を考慮したシステム設計が求められます。また、他の業務システムとのデータ連携やクラウド環境の整備も検討します。クラウドサービスやデータベース、ネットワークインフラなどを構築して、モデルがリアルタイムでデータを更新し、運用されるための環境を整えます。製造現場では、生産ラインのモニタリングシステムや予知保全システムが構築されることがあります。

自動車分野では、シミュレーションデータのクラウドストレージや、遠隔地でのリアルタイムモニタリングが整備されます。システム構築の段階では、サイバーセキュリティ対策も重要なポイントです。データの安全性を確保し、不正アクセスやデータ漏洩を防ぐ対策が必要となります。

ステップ4:シミュレーション・最適化・運用設計・運用支援・定着化

最後に、構築した3Dデジタルツインを活用し、仮想世界と現実世界の融合、実際の現実世界での運用と最適化を図ります。たとえば製造現場であれば、現場作業の最適化を図ります。設備レイアウトシミュレーション、動線検討、保守点検ナビゲーション、作業訓練への応用など、目的に応じた運用方法を検討します。これにより、実際の運用状況を再現し、問題点の特定やパフォーマンスの評価が可能となります。そして継続的なデータ更新・改善活動により、現場作業の効率化・品質向上が期待できます。

生産現場では、生産ラインのボトルネックを可視化し、改善案をシミュレーションで検証します。自動車開発では、さまざまな走行条件下での車両の挙動をシミュレートし、最適な設定を見つけ出します。実走行データをフィードバックし、さらに設定の最適化を図ります。

医療分野では、治療シミュレーションを通じて、最適な治療法の発見に役立っている。最適化の過程ではAIや機械学習技術が使われることもあり、シミュレーション結果をディープラーニングで学習し、さらに高度な最適化を実現します。このような最終段階を経て、3Dデジタルツインは実運用において継続的に改善され、高い付加価値を提供します。

デジタルトランスフォーメーション(DX)における3Dデジタルツインの役割

デジタルトランスフォーメーション(DX)において、3Dデジタルツインは非常に重要な役割を果たします。具体的には、データ駆動型の意思決定や自動化されたプロセスの実現に大きく寄与します。これにより、業務の効率化や生産性の向上が期待されます。

計測による仮想世界と現実の融合

3Dデジタルツインの導入の中心にあるのが「計測技術」です。高精度のセンサーを使って物理的な物体のデータを収集し、場合によってはリアルタイムでデジタル空間に再現することで、現実世界と仮想空間を高い精度で同期させることができます。このプロセスはいくつかの重要な段階を経て実現されます。

まず、3D計測技術により物理的な対象物の細部まで正確なデータが取得され、それが3Dモデルとして仮想空間に配置されます。こうしたデータは従来のCMMなどの点ベースの測定器では難しく、3Dセンサー、3Dカメラ、レーザースキャナーなどの三次元で大量の座標データが得られる高度な計測機器を使用して取得する必要があります。加えて、動作や音響、変形、流れ場といった対象物と環境の物理的な相互作用による現象も把握することは、のちに行われるシミュレーションの高精度化のために必要な情報となります。

次に、収集されたデータは高度な解析技術を通じて処理され、正確な3Dモデルが構築されます。この3Dモデルは、物理的な対象物の動きや状態を反映します。また、デジタルツインが包含するシミュレーションの機能は、仮想空間内でのテストや最適化を可能にします。これにより、現実の環境で試す前にさまざまなシナリオを検証し、問題点を事前に解決することができます。具体的な活用場面は、製品の動作テストや都市計画における交通シミュレーションなどが挙げられます。その結果、計測による仮想世界と現実の統合は、業務の効率化、メンテナンス作業の最適化、さらには新製品開発の加速を可能にします。

3Dデジタルツイン活用の技術的な要素

3Dデジタルツインを効果的に利用するためには、さまざまな技術的要素が必要となります。具体的な技術要素については、以下で詳しく説明します。

3D計測技術・3Dモデル作成技術

3Dデジタルツインの基盤は3Dモデリング技術です。これには、実際の物体からデータを正確に収集し、デジタル化する3D計測技術によるステップが含まれます。高精度な3Dスキャニング機器やドローン、画像計測など幅広く使われており、物理的な物体や環境のあらゆるディテールを捉えることが可能です。また、これらのデータを処理するための強力なソフトウェアも重要です。このソフトウェアは、収集したデータを3Dモデルに変換し、編集や修正を行えるようにします。

近年では、人工知能(AI)や機械学習技術を用いてデータを補完し、モデルを改善する取り組みがみられます。また、専門家でなくても複雑なモデルを簡単に扱えるようなユーザーインターフェースの開発も進んでいます。

シミュレーション技術

3Dデジタルツインの重要な要素のひとつにシミュレーション技術があります。この技術を使えば、物理的なシステムやプロセスの挙動を仮想環境で再現し、予測可能性を高めることができます。たとえば、製造業では、生産ラインを最適化したり、新製品を開発する際に問題を事前に特定したりするためにシミュレーションが利用されています。そのためには、物理法則を正確にモデル化したシミュレーションエンジンとデータベースが欠かせません。

また、シミュレーションモデルは物理現象を数式で表現したものであるため、より正確に物理現象を表現したモデルを利用するためには、基礎実験によって精度の高いモデルを得ることも重要です。このモデルを得るための実験計測においても、前述のような高度な三次元計測技術が重要な役割を果たします。

データ連携とクラウド活用

3Dデジタルツインの効果的な運用には、データ連携とクラウド技術の利用が欠かせません。デジタルツインは大量のデータを生成・利用するため、さまざまなデータソースから情報を集約・同期が必要です。そのためには、センサーやIoTデバイスを通じてリアルタイムにデータを収集・統合するプラットフォームが不可欠です。クラウド・コンピューティングはこれを支える技術のひとつであり、高速なデータ処理と大容量のデータストレージを提供します。クラウド・コンピューティングは柔軟性と拡張性も備えており、必要に応じてリソースを増減することが可能です。企業はコストを抑えつつ、迅速にデジタルツインを運用することができます。さらに、クラウドを活用することで、異なる部門や遠隔地にあるチーム間でのデータ共有も容易になり、協力体制が強化されます。

3Dモデル活用における課題と今後の展望

3Dモデル活用における課題と今後の展望について3つ解説します。

3Dデータの維持・管理コスト

3Dモデルの作成・更新には、それなりのコストと手間がかかります。特に、既存施設の3D化にはスキャンやモデリング作業が必要となるため、ROIを考慮した導入判断が求められるでしょう。

データの標準化と活用プラットフォーム

3Dデータはフォーマットや仕様が異なることが多く、異種システム間の統合が課題となっていました。しかし近年ではクラウドベースのプラットフォームによる統合管理が加速しています。

AR/VRやメタバースとの統合の可能性

今後、3DデジタルツインとAR/VR技術は、現場での作業支援や教育用途での連携が期待されています。また、メタバース技術の応用によるバーチャル工場や遠隔コラボレーションの実現も注目されています。

デジタルツインの3D化で新たな可能性を追求

デジタルツインの3D化は、製造業から医療分野、自動車産業に至るまで、さまざまな分野で革新的な変化をもたらします。この技術は、精密なシミュレーションを通じて、製品開発の効率化や運用の最適化を実現する強力なツールです。また、デジタルトランスフォーメーション(DX)の推進にも寄与し、業務効率化や生産性を大きく向上させます。

さらに、3D技術とデジタルツインの融合は、仮想世界と現実世界の境界を曖昧にし、新しいビジネスチャンスを生み出す潜在力を秘めています。技術的な要素においても、3D計測・3Dモデル作成技術やシミュレーション技術、データの連携とクラウドの活用が鍵となるでしょう。

これからの時代において、デジタルツインの3D化を積極的に取り入れることで、事業の発展を加速させ、新たな可能性を追求しましょう。持続的な成長と競争優位の確立に向けて、デジタルツイン技術を最大限に活用することが求められています。

本記事に関連する資料のダウンロード

3D DICシステム/AR目視検査ツール/XRエンジニアリング・ワークスペースの

資料がダウンロードいただけます