板金加工は、製造現場で欠かせない重要な技術の一つである。自動車産業をはじめ、航空・宇宙、建築、電子機器製造など、幅広い分野で長年使用されてきた製造技術である。板金加工の方法には、量産向けの金型プレスや、少量生産向けの金型不要の手作業など、いくつかの手法がある。各方法にはそれぞれ長所と短所がある。そうした中で、近年注目を集めているのがDSF(デジタル・シート・フォーミング)技術である。DSFはデジタルデータを活用し、金型なしで高速な板金加工を実現する。この技術は「Figur G15 Pro」という最新の板金加工成形機で利用可能である。

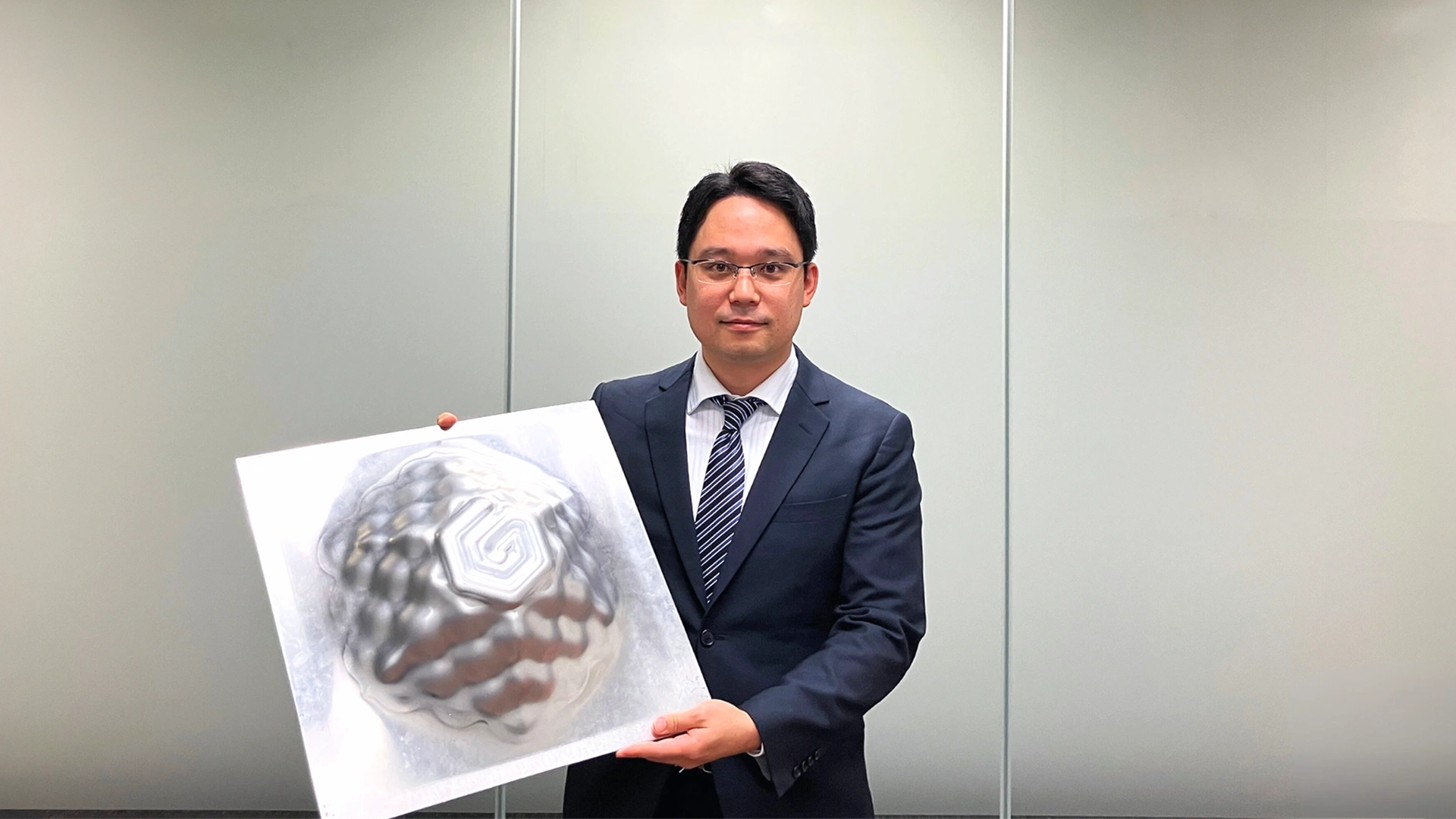

DSFの特徴やメリット、そして3Dプリンターのような手軽さで利用できる「Figur G15 Pro」について、丸紅情報システムズ株式会社 製造ソリューション事業本部 デジタル マニュファクチャリング部 スペシャリスト 藤井 健太に話を聞いた。

従来の板金加工技術には一長一短がある

――従来の板金加工技術の概要と、課題などについてお教えください。

藤井 板金加工に関する技術には、量産に適した金型プレスと、少量生産向けの手作業による方法があります。金型プレスは、初めに金型を製作し、それを用いて大量生産が可能になりますが、金型製作には多額の費用と長い期間がかかります。

一方、少量生産では手作業による板金加工が選択されます。この方法は金型製作の費用と時間を省けますが、人手による加工のため一定の時間を要します。また、人的作業であるため再現性も低くなる傾向があります。最近はそこに技術を持った職人の高齢化や人手不足という課題も重なってきています。

DSF(デジタル・シート・フォーミング)という新しい板金加工技術

――昨今、板金加工の新しい技術として、DSFというものが注目されていると伺いましたが、これはどういうものなのでしょうか

藤井 DSFは、デジタル・シート・フォーミングの略称です。これは、デジタルデータを活用して板金を加工する最新の技術です。DSFは先述の量産用金型プレスと少量生産用手作業加工の中間に位置し、両者のデメリットを補える可能性が高い板金加工技術として現在注目を集めています。DSFは金型を必要としないため、金型製作にかかる時間と費用を削減できます。一方でDSFはデジタルデータに基づいた加工であるため、繰り返しの成形であっても、手作業と比較してかなり高い再現性を担保できるというメリットもあります。

金型や手作業を用いない板金加工方法として、シングルボールツールやデュアルボールツールによる板金成形があります。シングルボールツールもデュアルボールツールも、ともに先端が球状になっている工具を使い、材料となる板金をその球状の工具で押し込んでいって成形していくというものです。上から工具を押し当てて成形していくのがシングルボールツールです。これに対して、上から球状の工具で押し込むのと同時に下側(裏側)からも、同様に球状の工具を押し当てて、上下両方から成形加工を行うのがデュアルボールツールです。しかし、そもそもシングルボールでは再現性が低いため実用性に乏しく、精度向上のために専用の金型や治具を準備する必要があり、またデュアルボールの場合は多軸ロボットのプログラミングを含めて制御が難しいという課題があり、なかなか活用が進まなかったという経緯があります。

DSFという板金加工技術は、その技術を具現化した「Figur G15」という板金加工成形機によって実現されます。「Figur G15」には多くの特徴と優位性がありますが、中でも重要な役割を果たしているのがバッキングシステムという特許技術です。「Figur G15」によるDSFも、他のツールと同様に上から工具を押し当てて板金を加工しますが、「Figur G15」にはワークテーブルの上にバッキングシステムと呼ばれる樹脂のパネルがあります。これはワークテーブル上の樹脂パネルで、加工時に材料を支えることで高精度な加工と加工速度の大幅な向上を実現しています。バッキングシステムがない場合、単純に球状工具で板金を押し込むと周囲が引っ張られてゆがみが生じます。しかし「Figur G15」では、バッキングシステムによってゆがみや変形を抑制しながら成形が可能です。

「Figur G15 Pro」の特徴・メリットと適用可能な金属材料について

――DSFによる板金加工のメリットをお教えください

藤井 現在市場に出ている製品は「Figur G15」の上位機種「Figur G15 Pro」のみです。以下、「Figur G15 Pro」の仕様に基づいて説明します。

まずはじめに、「Figur G15 Pro」の最大の特徴・メリットは、高精度な板金成形を極めて高速に行える点です。最大1.6m×1.2mの板金を約1時間で加工できます。後ほど、事例の中で紹介しますが、このスピードの速さは圧倒的といってもいいかもしれません。そして、このメリットを実現しているのがバックキングシステムを含めた特許技術です。

二つ目の特徴は、制御システムと使い勝手のシンプルさです。「Figur G15 Pro」は、世界的な3Dプリンターメーカーであるデスクトップメタル社の製品です。同社の3Dプリンター同様、「Figur G15 Pro」も操作性に優れ、特別な知識がなくても簡単に扱えます。必要なデジタルデータさえあれば、事前の準備などに手間をかけることなく、使い始められます。

さらに、オートツールチェンジ(ATC)機能を搭載しています。従来のツールでは手動での工具交換が必要でしたが、「Figur G15 Pro」では複数の工具を事前にセットでき、加工中の交換が不要です。加工時に必要な潤滑油も自動供給される仕組みになっています。また、工具の消耗状態を確認する測定用プローブが標準装備されており、適切な工具交換時期の判断に役立ちます。

――「Figur G15 Pro」で使用できる材料にはどんなものがありますか

藤井 現時点での認定材料としては、冷間圧延鋼板のほか、いくつかのアルミ合金があります。冷間圧延鋼板の場合、最大板厚は2.0mmとなっています。アルミ合金に関しては、たとえば6061アルミ合金の場合で最大板厚3.175mm、2024アルミ合金で2.3mmなどとなっています。また、現在研究開発中の材料としてはステンレス鋼や銅などがあり、さらに将来的には、インコネル、チタンなどが使用できるようになるかもしれません。

デジタルデータから成形するまでのワークフロー

――「Figur G15 Pro」を活用して板金加工する際のワークフローをお教えください

藤井 まず専用の造形ソフトウェアで、成形したい造形物のデータを読み込みます。3DのCADデータを取り込んだ後、カラーマップ表示を参考に成形角度などを調整できます。位置決定後、平板から製品形状へのスカート形状やパスは自動生成されます。書き始めと書き終わりのポイントを調整し、Gコードという加工機用プログラムを生成します。ここまでが準備段階となりますが、慣れた方で10分程度、慣れていなくても15分程度でセッティングできます。最後にシートをセットしてスイッチを押せば成形が始まります。加工時間は形状によりますが、40cm角で約30分、1m角でも30〜40分程度です。つまり、データ読み込みから板金加工完了まで、全工程で約1時間で済むのです。

海外での最新活用事例

――実際の活用事例をご紹介ください

藤井 「Figur G15 Pro」を活用した海外の事例を4つご紹介します。

1.自動車会社での試作

藤井 最初の事例は自動車メーカーでの活用です。このメーカーは新型SUV開発時、内装部品の試作品製作に「Figur G15 Pro」を使用しました。さきほどのワークフローの説明で、準備に10~15分、成形に30~40分程度というお話をしました。この事例はまさに、データのセットアップに10分、実際の成形に40分、トータルで50分で必要な板金加工を完了させることができています。もし、従来型のやり方で、金型を用意した場合、数百万円の費用と約1か月の期間が必要だったでしょう。

2.カスタムカー製作

藤井 フロリダ州にある、カスタムカー製造やレストアを手掛ける会社では、すでに市販されていない金属製ボディパネルなどを、従来は手作業で成形していました。そこで「Figur G15 Pro」を導入し、工具や金型の設計や製造などを省略でき、生産時間を大幅に短縮することに成功しています。該社では最初から「Figur G15 Pro」を2台導入していましたが、将来的にはさらに2台追加して、4台体制での活用を考えているそうです。

3.受託加工サービス

藤井 ウィスコンシン州にある製造受託会社では、元々3Dプリンターや金属3Dプリンターや従来加工技術を使った幅広い分野の受託製造を行っていました。航空宇宙、自動車、医療、電子機器、消費財などの企業からの要請で受託製造を行っていましたが、その一環で「Figur G15 Pro」によるDSFにも取り組むようになりました。既存の顧客から多種多様な案件を獲得できる体制を整えつつあります。

4.Tucker Carioca(タッカー・カリオカ)プロジェクト

藤井 1940年代にアメリカで創業し、今は存在しないタッカーコーポレーションという自動車メーカーの、生産に至らなかったコンセプトカーを現代に蘇らせるプロジェクトにおいて「Figur G15 Pro」が活用されています。コンセプトカーのフロントフェンダーの製作に従前は手作業で40時間ほどを費やしていましたが、「Figur G15 Pro」を活用することによって、それが1時間で成形されるという驚異的な時間短縮を実現しました。

活用検討の進め方

――板金加工において、圧倒的な効率性を実現する「Figur G15 Pro」ですが、実際に導入しようと考えた場合には、どんなポイントに注意が必要ですか

藤井 DSFを実現する「Figur G15 Pro」は、従来の金型製作に時間とコストがかかりすぎる場合でも、金型レスで迅速な加工ができる点で高い活用価値があります。さらに、量産の必要はないが確実に需要がある部品や補給品の製作にも効果的です。

加えて近年、使用頻度の低い古い製品用金型の保管スペースやコストが問題になっています。こうした金型保管問題はデジタル化によって解決できる可能性があり、自動車業界をはじめとする製造現場では、デジタル製造推進のためにも「Figur G15 Pro」の活用余地は大きいといえます。

「Figur G15 Pro」の活用を検討する際は、どのような場面で使用可能か、どのようなメリットがあるか、そしてどれだけのコスト削減が可能かという観点から評価すべきです。当社では、「Figur G15 Pro」に関心を持たれた企業様に、まずは試用していただき、評価していただくことをお勧めしています。従来の板金加工とは異なるプロセスになるため、新しいワークフローを含めた総合的な評価が重要です。

まずはご相談いただければ、多面的にソリューションをご提案させていだきます。

――現在、丸紅情報システムズには、国内の複数の企業から問い合わせがきている。メーカーと連携してテスト的に「Figur G15 Pro」で加工したい、「Figur G15 Pro」の実機を見学したい、といったニーズに応じて、さまざまな対応を用意している。

本記事に関連するウェビナーの視聴

DSF(デジタル・シート・フォーミング)に関する

ウェビナーアーカイブ動画を今すぐ視聴いただけます