状態監視とは

状態監視とは、センサやカメラを使って設備や構造物の状態を継続的に監視し、異常を早期に発見する手法のことです。製造業や発電所、上下水道、交通インフラなど、社会インフラを支える設備の安定稼働に欠かせません。

状態監視の重要性

製造業やインフラ分野では、異常に気づかず設備の状態が悪化し、歩留まりの低下や故障による停止、復旧作業の工数増加、出荷やサービスの停止によるビジネス機会の損失、社会機能への影響などが発生するケースがあります。そのため、状態監視は生産効率の最大化、予期せぬダウンタイムの防止、稼働率の向上、メンテナンスコストの削減、事業継続性の確保に欠かせない要素となっています。

ネットワーク用語としての状態監視との違い

ネットワーク用語としての状態監視は、ITインフラやネットワーク機器の稼働状態を監視することを指します。一方、本稿における状態監視とは、製造業やインフラ分野の機械や設備に特化したものです。目的と範囲が異なり、使用される技術やメトリクスも異なります。本稿での状態監視は、振動や温度センサを使用した物理的な異常検知に焦点を当てています。

状態監視の具体的な事例

状態監視の具体的な事例を紹介します。

予知保全への利用

状態監視は、特に予知保全において重要な役割を果たします。こちらでは機器のメンテナンスの種類について説明します。以前は、故障が発生してから修理を行う「事後保全」が主流でした。しかし、故障個所がわからず調査に時間を要して、一時的に稼働や生産を停止せざるを得ず、事業に大きな影響を与えるという問題がありました。また、消耗部品を定期的に交換する「予防保全」もありますが、まだ使える部品も交換するため、費用や工数が無駄になるケースもあります。

近年、導入が進んでいるが「予知保全」です。予知保全とは、設備や機械の故障を事前に予測し、適切なタイミングで保全作業を行う手法。これにより、予期せぬ故障によるダウンタイムや修理工数を最小限に抑えることができます。従来の予防保全であれば、予知保全を導入することで保全期間の短縮が期待できます。

たとえば、振動、電流、温度センサを活用することで、機械の異常な挙動を検知し、問題を早期に特定できます。データを蓄積・分析することで、特定のパターンや兆候を発見し、故障の予兆を的確に特定できます。

さらに、データを蓄積し、AIや機械学習を組み合わせることで、より高度な予測モデルを構築できます。これにより、設備の健康状態を常時監視し、必要なメンテナンス作業を事前に計画することが可能になります。このようなシステムにより、メンテナンス作業の効率化とコスト削減が期待されます。

予知保全の成功例としては、製造業におけるベアリング(軸受)の摩擦や破損の監視、重機におけるエンジン性能の監視などがあります。どちらのケースでも、各ポイントで早期に問題が発見され、迅速に対応することで、大規模な故障を未然に防いでいます。

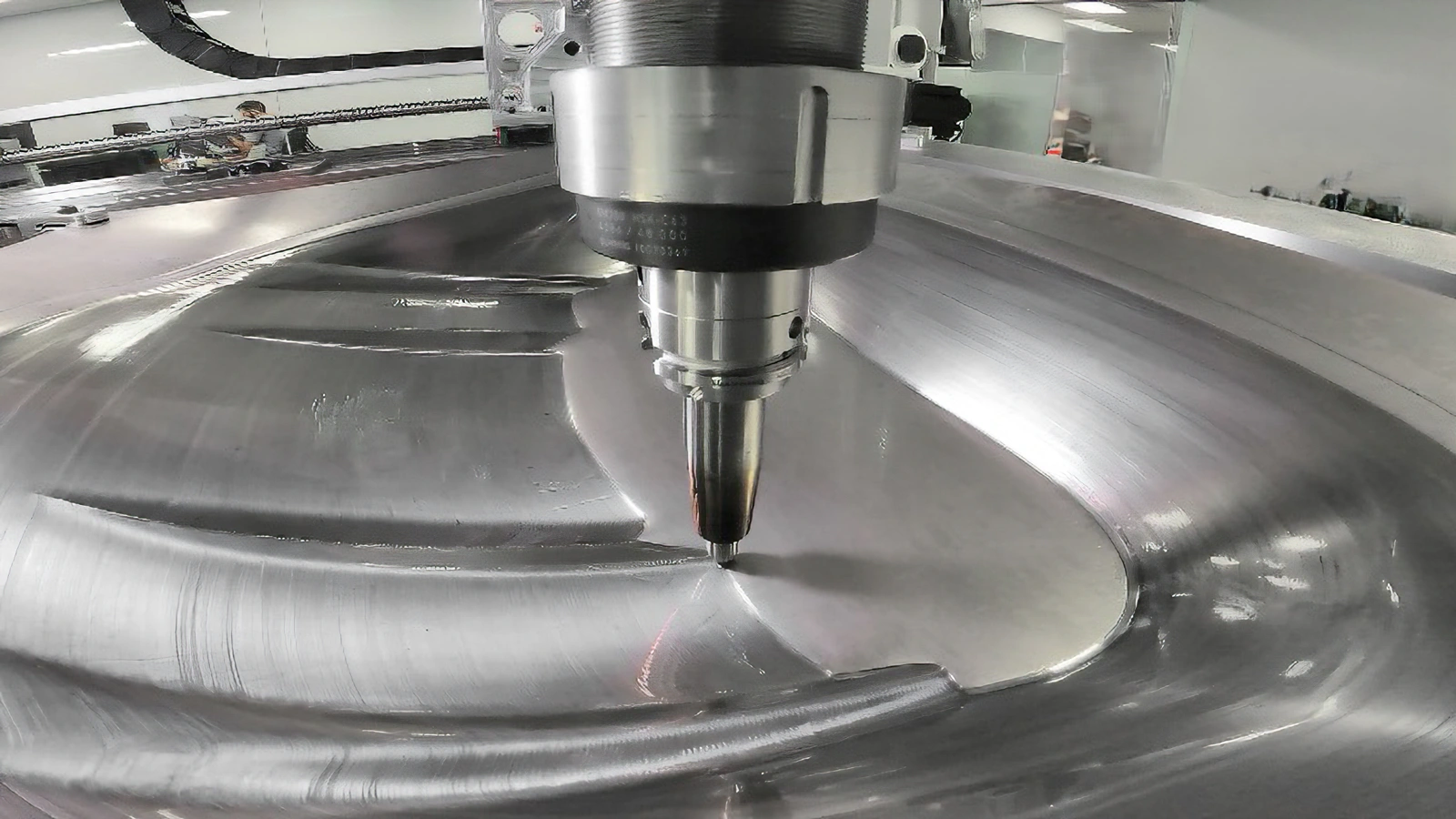

駆動装置の不具合モニタリング

モーター、ポンプ、コンプレッサなどの駆動装置の故障モニタリングは、生産設備において非常に重要な役割を果たしています。駆動装置は機械設備の心臓部であり、この部分に不具合が生じると、製品の品質や生産効率に大きな影響を及ぼします。

振動センサや温度センサなどのデバイスを使用し、駆動装置の状態をリアルタイムで監視します。これにより、小さな異常も早期に発見することが可能です。たとえば、異常振動や異常温度上昇、過電流が検出された場合、消耗部品の摩耗や潤滑不良、部品の劣化や金属疲労による損傷などのサインである可能性があります。

リアルタイムのデータを使ったモニタリングとアラートにより、オペレーターは即座に行動を起こすことができます。これには、運転の調整やメンテナンスの実施も含まれます。問題が拡大する前に対処することで、予期せぬダウンタイムや費用のかかる修理を防ぐことができます。

こうした取り組みは、高い稼働率の維持と生産性の向上に直結しており、結果として企業の競争力強化に貢献しています。

熟練者のノウハウ継承

状態監視は、熟練者によるノウハウの継承にも大いに役立ちます。多くの現場では、熟練のメンテナンス担当者が経験や勘、コツに基づいて異常の判断や対応を行っており、そのノウハウをデジタル化し、蓄積・共有することが重要です。

たとえば、熟練者が異常音や異常振動のパターンを機械の異常として認識するスキルをセンサデータとして収集し、AIや機械学習モデルに組み込むことができます。こうして蓄積されたデータは、分析・判断の基礎として新たな担当者に提供でき、即戦力として機能するためのトレーニング教材として活用できます。

また、熟練者による現場でのメンテナンス作業の記録を映像やテキストデータとして保存し、後進に伝えることも有効です。これらの情報は、シミュレーションやVR技術による仮想的なトレーニングツールとしても活用できます。

熟練者のノウハウをデジタル化して継承することで、現場の知識レベルを平準化し、人材不足を補うことができます。これにより、組織全体の生産性が向上し、品質が安定することが期待されます。

状態監視のメリット

状態監視の最大のメリットは、設備や機械の稼働状態をリアルタイムで把握できることです。この仕組みにより異常の早期発見が可能となり、メンテナンスコストの削減や効率的な運用が実現します。

状況の見える化

状態監視で重要なポイントの一つは、設備や機械の状況を見える化することです。機械設備の異常は、初期段階では微細な振動や温度変化として現れることが多いです。これらは目視だけでは気づくことが困難で、放置すると大きなトラブルに発展する可能性があります。IoT技術やセンサデバイスを活用することで、稼働状況や異常の予兆、目視では判別しにくい微細な変化をリアルタイムで監視することが可能になります。これにより、管理者やメンテナンス担当者は、現場に足を運ぶことなく、遠隔地からデータを通じて設備の状況を的確に把握することが可能となります。

さらに、データを可視化することで、関係者全員が同じ情報を共有でき、意思決定の質とスピードが向上します。これにより、問題への迅速な対応が可能となり、ダウンタイムの最小化にも貢献します。

常時監視が可能

状態監視システムのもう一つの大きな強みは、設備や機械を常時監視できることです。人の目や作業員による監視にはどうしても限界がありますが、センサなどを使えば24時間365日、休むことなく設備の状態をチェックできます。

また、データの蓄積と分析を通じて、長期的なトレンドとパターンも把握できます。これにより、将来の問題をより効果的に予測し、メンテナンス計画を立てることができます。状態監視の常時監視機能は、安定稼働と信頼性向上に貢献する重要な要素です。

状態監視に使われるセンサやカメラの種類

状態監視は、さまざまなセンサデータと映像を使用し、それぞれが異なる側面から設備の状態を詳細に把握するのに役立ちます。また、以下の記事ではここで紹介した以外にも多くのセンサを紹介しています。

振動センサ

振動センサは、主に機械や装置の振動を測定するために使用されます。振動データは異常動作の検出を容易にし、摩耗や故障の兆候の早期発見を可能にします。たとえば、回転機械の軸ずれやベアリングの不具合が発生した場合、振動レベルが通常よりも高くなるため、直ちに対策を講じることができます。さらに、振動パターンの変化を分析することで、機械のどの部分に不具合があるかを特定することも可能です。

温度センサ

温度センサは、設備や機械の温度をリアルタイムで監視するために使用されます。過熱は機械の故障の前兆となる場合があるため、温度の変化を監視することで異常の早期発見が可能となります。たとえば、モーターや発電機の異常加熱を検知することで、火災や重大な故障を未然に防ぐことができます。

湿度センサ

湿度センサは、機器が設置されている環境の湿度を監視します。湿度が高いと錆や腐食の原因となり、機器の寿命を縮めることになります。そのため、湿度センサで適切な湿度管理を行うことが重要です。特に、電子機器や精密機械では湿度管理が品質維持に直結するため、湿度センサの導入が効果的です。また、湿度データをもとに環境条件を最適化することは、設備の長期安定稼働にも貢献します。

位置センサ

位置センサは、設備や機器の正確な位置を測定・記録します。生産ライン上の設備の位置を把握することで、効率的な作業計画や異常発生時の迅速な対応に役立ちます。たとえば、ベルトコンベア上の製品の正確な位置を知ることで、均一な生産が保証され、品質管理の精度が向上します。さらに、位置センサはリアルタイムでモニタリングできるため、異常な動きやずれに即座に対応できます。

流量センサ

流量センサとは、配管内を流れる流体の「流量(L/min、Nm³/hなど)」を測定するセンサです。一例として、圧縮空気の漏れを検出するために流量センサを使用できます。配管に流量センサを設置し、コンプレッサなどの機器が稼働していない夜間に配管の流量を監視します。機器が停止している間、通常、流量はゼロのはずが、漏れがあれば流量を検知し、どこかで漏れがあると判断できます。

IPカメラ(ネットワークカメラ)

IPカメラ(Internet Protocol Camera)とは、インターネットや社内ネットワークを通じて遠隔地から映像を確認・録画できるカメラのことです。常時目視での監視、録画映像の分析、異常時の遠隔対応など、幅広い用途で使用されています。たとえば、プラントにおけるユーティリティ設備の稼働状況の確認、無人化された夜間施設でのセキュリティ兼用監視、作業手順の遵守確認や人の動線の監視による安全管理などに利用されています。

状態監視と遠隔監視、遠隔の故障判定との違い

状態監視、遠隔監視、遠隔故障判定は似ているようで、実は重要な違いがあります。まず、状態監視は機械設備の稼働状態をリアルタイムで確認し、異常を早期に発見することを目的としています。これに対して遠隔監視は、物理的に離れた場所から設備の状態をモニタリングする方法です。

遠隔監視は、インターネットや専用ネットワークを利用してデータを収集し、監視センターや管理者のデバイスで状態を確認します。一方、遠隔故障判定は、遠隔監視を補完する役割を果たし、収集したデータを分析して故障の可能性を判定するシステムです。AIや機械学習技術を活用し、データのパターンや兆候から故障を予測することが多いです。

一般的に、状態監視はリアルタイムの異常検出を目的とし、遠隔監視と遠隔故障判定は地理的制約を超えた監視と分析機能を提供します。両者の違いを理解し、適切に組み合わせることで、より効果的な設備管理が可能になります。

状態監視に最適、複数の通信規格対応IoTゲートウェイ「SurfGate2」

状態監視の実現には、センサやカメラからのさまざまなデータを確実かつ柔軟に集約・送信できるIoTゲートウェイが欠かせません。

丸紅I-DIGIOグループが提供するIoTゲートウェイ「SurfGate2」は、状態監視に最適なツールです。以下が主な特長です。

- EnOcean、LoRaWAN、LTE、Modbus RTU/TCP、I/O、Ethernet、WLAN、Wi-Fi HaLowなど、多彩な通信規格に対応しています。これにより、工場内の既存設備や新規センサを問わず、幅広い機器との連携・集約が可能です。

- Wi-Fi HaLow通信に対応しているため、従来困難であったIPベースのバイナリデータの無線通信を直接扱うことができ、通信構成がシンプルになります。これにより、プロトコル変換や中継装置が不要となり、センサからのデータをそのままIP通信として送信・処理できます。さらに、Wi-Fi HaLowは最大1kmのローカル長距離通信が可能なため、工場やインフラ施設など広域での安定した監視が可能です。

- IPカメラとの連携にも優れています。カメラで撮影した映像データをWi-Fi HaLow通信でワイヤレス伝送できます。これにより、施設内の状況や作業状況の把握が容易になり、映像データも一元管理できます。

- 初心者でも使いやすい専用のWeb UI(ユーザーインターフェース)を用意。直感的な操作でセットアップが行えるため、現地導入のハードルを大幅に軽減します。

SurfGate2は工場内の電流モニタリングなど、産業用途での導入実績も多数あり、省人化・予知保全・エネルギー管理といったニーズに対応しています。

異常を「見える化」する状態監視の第一歩として、現場に適したIoTゲートウェイの選定は非常に重要です。さまざまな通信規格の既存設備やセンサと接続したい、無線で長距離通信を行いたい、ゲートウェイを簡単に設置したいという方は、ぜひSurfGate2をご検討ください。

SurfGate2 お役立ち資料

SurfGate2の紹介資料をダウンロードいただけます。