「現実」を忠実に映し出すのは3Dスキャンデータ

近年、自動車製造の難易度は確実に高まっています。ポイントになるのが、素材の変化です。ボディーに関しても、以前は鉄板がほとんどでしたが、現在はアルミや炭素繊維強化プラスチックなども使われるようになりました。異素材を結合して1つの部品を組み立てるケースが増えています。

素材として鉄板のみを使った部品なら、狙い通りに組み立てるのは比較的容易でしょう。しかし、異なる複数の素材を用いた部品では、一気に難しくなります。組み立ての難易度が高まったことで、従来よりも多くの手戻りが発生する可能性もあります。

こうした課題に対して、「デジタル活用で変貌を遂げる“クルマづくり”【前編】」でも紹介したドイツ・GOM社の3Dスキャナ「ATOS」や「ATOS ScanBox」は、有効なソリューションを提示します。

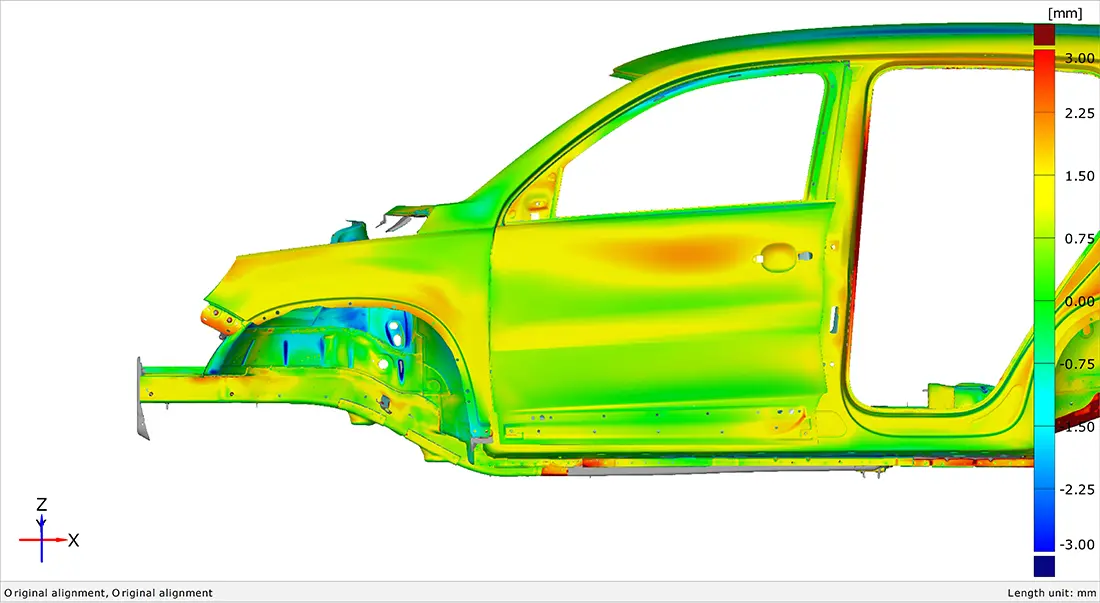

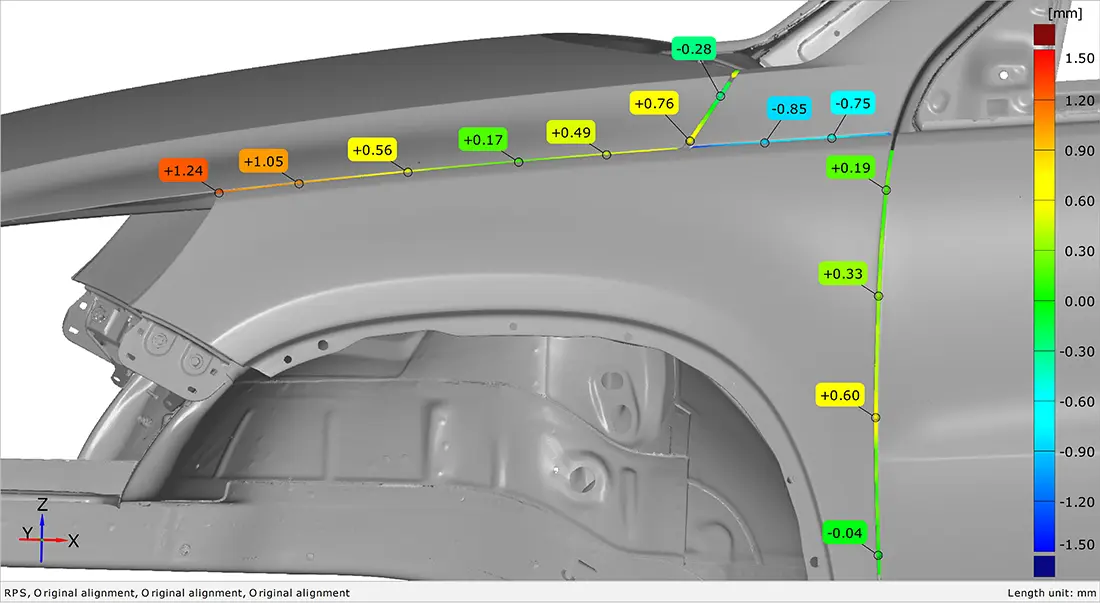

図は部品を3Dスキャンした上で、複数部品のデータを仮想空間で組み付けたものです。図中、緑色の部分は設計意図通りの位置にある面。黄色は意図よりも若干の凸、赤色は大きな凸面になっていることを示しています。逆に凹んだ部分は青系の色。また、組み付けた後のすき間の大きさも、仮想空間で確認できます。

3D CADを用いた設計段階では予見できないことが、こうした仮想組み立て、仮想検査により明瞭に見えてきます。例えば、「想定以上の凹凸がある」「設計と比べてすき間が広すぎる」と分かれば、すぐに対策を打てるでしょう。

スキャンデータを基にした仮想組み立ての図面は、設計開発部門が描いた3D CAD図面とは微妙に異なります。これは重要なポイントです。スキャンデータは3D CADデータに比べて、現実を忠実に反映しています。部品の素材が複雑になるほど、その傾向は顕著になるはずです。

こうした認識は徐々に広がりつつあり、欧州自動車メーカーではいち早く「3Dスキャンデータをマスターデータとする方針」を掲げ、これを実践しています。

3Dスキャンで取得した情報を“ゼロリファレンス”に

ある欧州自動車メーカーでは世界各地の拠点でATOS ScanBoxを活用しており、サプライヤーにも導入を働きかけています。多くの拠点と本社をネットワークでつなぎ、ものづくりのプロセスを変革させることを狙っているのです。

同グループはATOS ScanBoxを各拠点に設置するとともに、「計測のしかた」を標準化しています。同じモノであれば、どの拠点でスキャニングを行っても同じデータが得られるような体制を整えました。

Code さらに、ATOS ScanBoxで取得したスキャンデータをマスターとして位置付け、製造プロセスの最適化に取り組んでいます。3D CADのデータではなく、スキャンデータこそが照会元の“ゼロリファレンス”データとして用いられているのです。

実際のものづくりにおいて、製造した部品にはどうしてもバラツキがあります。その中で、最も良好な部品をATOS ScanBoxで計測し、これをマスター(グレード1)と定義します。これを基準に、量産部品のグレード判定に用いるわけです。「このパーツはグレード2」「これはグレード4」という具合で、一定のグレードに届かないものは不良品となります。

マスターデータを基準に部品の品質を管理することにより、様々なことが見えてきます。ある時期から、急にグレードが低下した場合、低品質品をATOS ScanBoxで計測すると、グレード1との比較によって違いが明確になります。それにより、「金型のこの部分に不具合が生じた」といった原因が特定され、すぐに金型を手直しするなど、改善に着手できるでしょう。

この自動車メーカーでは、このようにして、各地の生産拠点の製造品質を管理、分析しています。こうした中央分析管理システムにより工場ごと、ラインごと、製造プロセスごとのものづくり品質を、リアルタイムに近い形で「見える化」しコントロールしているのです。

自動車のほか、様々な製造業に広がるデジタルツイン

仮想空間を活用するデジタルツインが現実になりつつある今、“クルマづくり”の製造プロセスも大きな変革の時期を迎えています。コンピュータの計算能力やネットワークの性能は急速に高まっており、クラウドやAI、IoTといった分野での技術進化からも目が離せません。

こうした中で、ATOS ScanBoxだけでなく、デジタルツインを具現化する多様なソリューションに多くの企業が関心を高めています。この潮流は自動車のみならず、幅広い製造業、ものづくりに広がっていくでしょう。丸紅情報システムズでは自動車メーカーのほか、航空宇宙や重工業分野などのメーカーにもATOS ScanBoxをはじめとするGOM社のソリューションを提供しています。

自動車工場のスマート化は、まだ始まったばかりです。究極的には、製造プロセスの自動最適化や無人化を実現するスマートファクトリーの方向に向け、自動車づくりは進化するのではないでしょうか。丸紅情報システムズは3Dスキャナおよび周辺にあるものづくりソリューションの提供を通じて、自動車メーカーの意欲的な取り組みに伴走したいと考えています。