ひずみ計測とは?その基本と重要性

ひずみ計測とは、物体が外力を受けた際に生じる変形やひずみを計測する技術です。特に構造物や機械製品の耐久性や信頼性を評価するために使用され、製造業やインフラ管理などで非常に重要な役割を果たします。たとえば、建物や橋梁の構造強度を確認するため、ひずみ計測は欠かせない技術とされています。正確なひずみ計測は材料の特性評価や設計の最適化に寄与し、製品や構造物の安全性と効率性の向上に繋がります。

ひずみ計測の技術と方法

ひずみ計測の技術と方法は多岐にわたります。代表的な方法としてひずみゲージを用いた接触式の計測手法があります。ひずみゲージは、試験体に直接取り付けて変形量を測定しており、精度が高いことが特徴です。

一方で非接触計測技術も近年注目されています。非接触計測技術の一例として、デジタル画像相関法 (DIC) があります。デジタル画像相関法(DIC)は、カメラを使って表面の変形を測定する方法で、素材への接触が不要なため高温環境など特殊な状況下での計測に適しています。

ひずみゲージの役割と種類

ひずみゲージは、構造物や機器にかかる応力やひずみを計測するための重要なセンサーです。主に、微細なひずみを電気抵抗の変化として検出し、数値データとして取得します。ひずみゲージの種類には、箔タイプ、半導体型、光ファイバー型などがあり、それぞれの特性や用途によって選ばれます。箔タイプは汎用性が高く、半導体型は高感度、光ファイバー型は非接触で高温環境にも適応する、といった特徴を持っています。これらの特性を理解し、最適なひずみゲージを選定することが高精度な計測の鍵となります。

無線計測技術による効率化

無線計測技術は、従来の有線計測システムに比べて柔軟性が高く、設置や移動が容易です。これにより、複雑な配線が不要となり、計測環境の制約が緩和されます。たとえば、工場内の作業効率を向上させるために、無線技術を活用して迅速なデータ収集と分析を行うことが可能です。また、無線計測技術は高温環境や危険なエリアでも使用可能で、安全性の向上にも寄与します。この技術は、特定のデータポイントを迅速に取得できるため、製造工程のリアルタイムモニタリングにも適しています。

デジタル画像相関法(DIC)によるひずみ計測

デジタル画像相関法(DIC)は、物体表面に塗布されたランダムパターンの変形を高解像度カメラで撮影し、それを解析することでひずみを計測する方法です。この方法は非接触かつ高精度にひずみを測定できるため、複雑な形状や高温環境での計測が可能です。製造業や研究開発分野で、その柔軟性と効率性が評価され、多くの応用分野で導入が進んでいます。

ひずみ計測の応用分野

ひずみ計測は多岐にわたる分野で応用されています。これにより、異なる産業にわたる多くの品質管理や保守、性能評価が向上します。

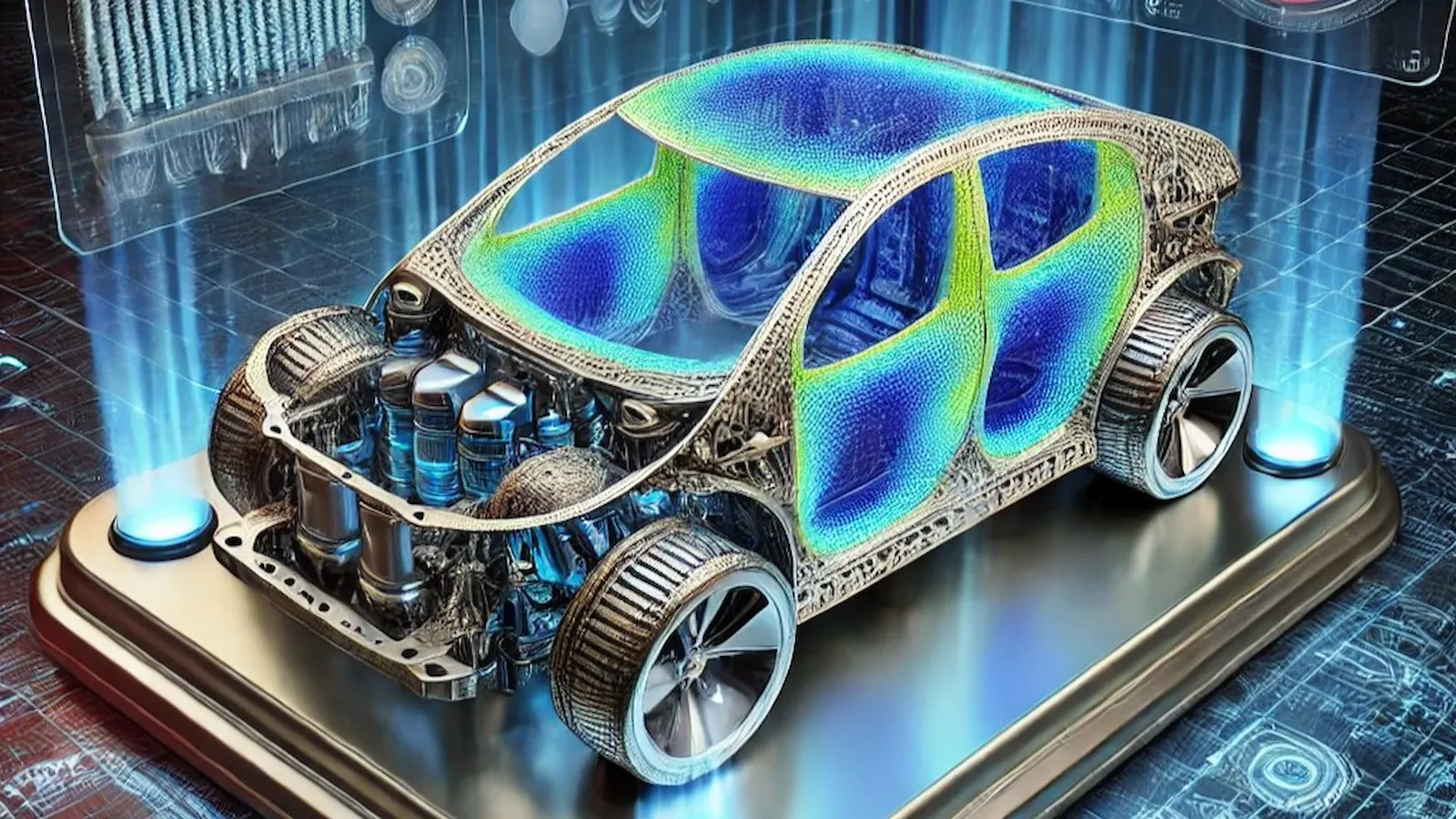

自動車産業での役割

ひずみ計測は自動車産業において重要な役割を果たします。まず、新素材や新しい製造プロセスの評価に使用され、車両の耐久性と安全性の確認に活用されています。次に、衝突試験や振動試験でも活用され、部品ごとの応力や変形データを収集して設計の最適化に利用されています。このデータは車両の設計改良や品質保証にも直結し、最終的な製品の信頼性向上につながります。

インフラ管理におけるひずみ計測

インフラ管理におけるひずみ計測は、橋梁やトンネル、建物などの構造物の安全性と耐久性を確認するために重要です。特に構造物のひずみを定期的に計測することで、劣化や亀裂の早期発見が可能となり、事故や故障を未然に防ぐことができます。たとえば、橋梁のコンクリート構造にひずみゲージを設置し、応力の変動をリアルタイムで監視することで、安全性を確保できます。このような計測技術により、インフラの長寿命化とメンテナンスコストの削減が実現します。

航空宇宙分野での利用

航空宇宙分野では、ひずみ計測技術が重要な役割を果たしています。特に、航空機の設計や製造過程において、構造部材の応力や変形を正確に測定することは、安全性と信頼性の確保に欠かせません。このため、ひずみゲージや高精度センサーが広く利用されており、これらの技術は高温環境や振動条件下でも正確な計測が可能です。これにより、リアルタイムでのデータ収集と解析が行えるようになり、効率的な保守管理が実現します。

高精度ひずみ計測のためのポイント

高精度のひずみ計測を実現するためには、いくつかの重要なポイントがあります。まず、使用するひずみゲージの選定に注意することです。ひずみゲージの感度と測定対象の材質が適応しているかを確認する必要があります。

次に、設置環境の影響を最小限に抑える工夫が求められます。温度補正を行い、環境温度の変動による計測誤差を減らすことが重要です。また、ひずみゲージの貼り付け位置や接着方法も計測精度に大きく影響します。

さらに、計測データの収集と処理において、無線計測技術の併用やデジタル画像相関法(DIC)などの最新技術を活用することも高精度化に寄与します。これにより、リアルタイム性の向上や信頼性の高いデータ取得が可能になります。

測定対象および設置環境の影響

ひずみ計測の精度は、測定対象の材質や形状、設置環境に大きく依存します。たとえば、高温環境や振動の多い場所では計測精度が低下する可能性があります。さらに、測定対象の表面状態も重要で、汚れや凹凸があると誤差が生じます。最適な設置環境と条件を整えることで高精度な計測結果が得られます。

温度補正と高温環境での計測

ひずみ計測において、温度補正は非常に重要です。温度の変化が計測値に影響を与えるため、精度の高い結果を得るためには温度補正が欠かせません。たとえば、使用するひずみゲージの温度特性を理解し、適切な補正方法を選定することが必要です。

また、高温環境でのひずみ計測には特別な配慮が求められます。高温に耐えるセンサーやゲージ、そして専用の補正技術が必要です。さらに、高温環境での安全性確保と堅牢な設置が重要です。

最新のひずみ計測技術トレンド

ひずみ計測技術は日々進化しており、ますます高精度かつ効率的な方法が開発されています。近年注目されている一つに、無線技術を活用した非接触型の計測システムがあります。これにより、安全性の確保と同時に、設置や取り扱いの手間を軽減できます。

さらに、デジタル画像相関法(DIC)などの先進的な手法が登場しており、従来のひずみゲージに比べてより詳細で包括的なデータ解析が可能です。これらの技術は、自動車産業や航空宇宙分野での利用が進んでおり、製品の信頼性と品質向上に貢献しています。 温度補正機能を持つ高温環境対応のひずみ計測システムも開発されており、過酷な条件下でも高精度なデータ取得が可能になっています。これにより、さまざまな現場での適用範囲が広がっています。

非接触計測技術の進展

非接触計測技術は、従来の接触型計測に比べて多くの利点があります。こうした手法は測定時の対象物への負荷が少ないため、精密で大量のデータ取得が可能です。特に、デジタル画像相関法(DIC)やレーザー干渉計などの技術が進化し、高温環境や移動体の計測も実現しています。この進展は、製造業や航空宇宙分野などでの品質保証や保守管理において、大きな役割を果たしています。

ひずみ計測データの効率的な処理方法

ひずみ計測データの効率的な処理方法について説明します。まず、データの収集には高精度な測定機器が不可欠です。次に、収集したデータは専用のソフトウェアを使用して解析します。これにより、データの一貫性やノイズの除去が行えます。最後に、クラウドストレージを活用することで、データの共有とアクセスが容易になります。これらの方法を実践すれば、計測データの処理がスムーズになり業務効率も向上します。

計測結果の利活用 シミュレーションの妥当性確認

ひずみ計測のデータは、シミュレーションの妥当性を確認するために重要な役割を果たします。製造業や研究開発の現場では、シミュレーションを用いて構造物や材料の挙動を予測し、最適な設計や改良を行います。しかし、シミュレーションの妥当性を確認するためには、実際の計測結果と比較・検証する作業が必要です。

たとえば、ひずみ計測技術を使って特定の材料が加えた力に対してどのように反応するかを計測することで、シミュレーションが現実の挙動を正しく再現しているかを判断できます。このプロセスを通じて、シミュレーションモデルの精度が向上し、設計や製造プロセスの信頼性が高まります。 さらに、ひずみ計測の精度が向上するほど、シミュレーションの結果もより信頼性のあるものとなります。デジタル画像相関法(DIC)などの最新技術を活用することで、高精度で漏れのないデータが取得でき、シミュレーションの精度を向上させることが可能です。これにより、試作やトライアンドエラーに掛かるコストを削減し、品質保証の強化にもつなげることができます。

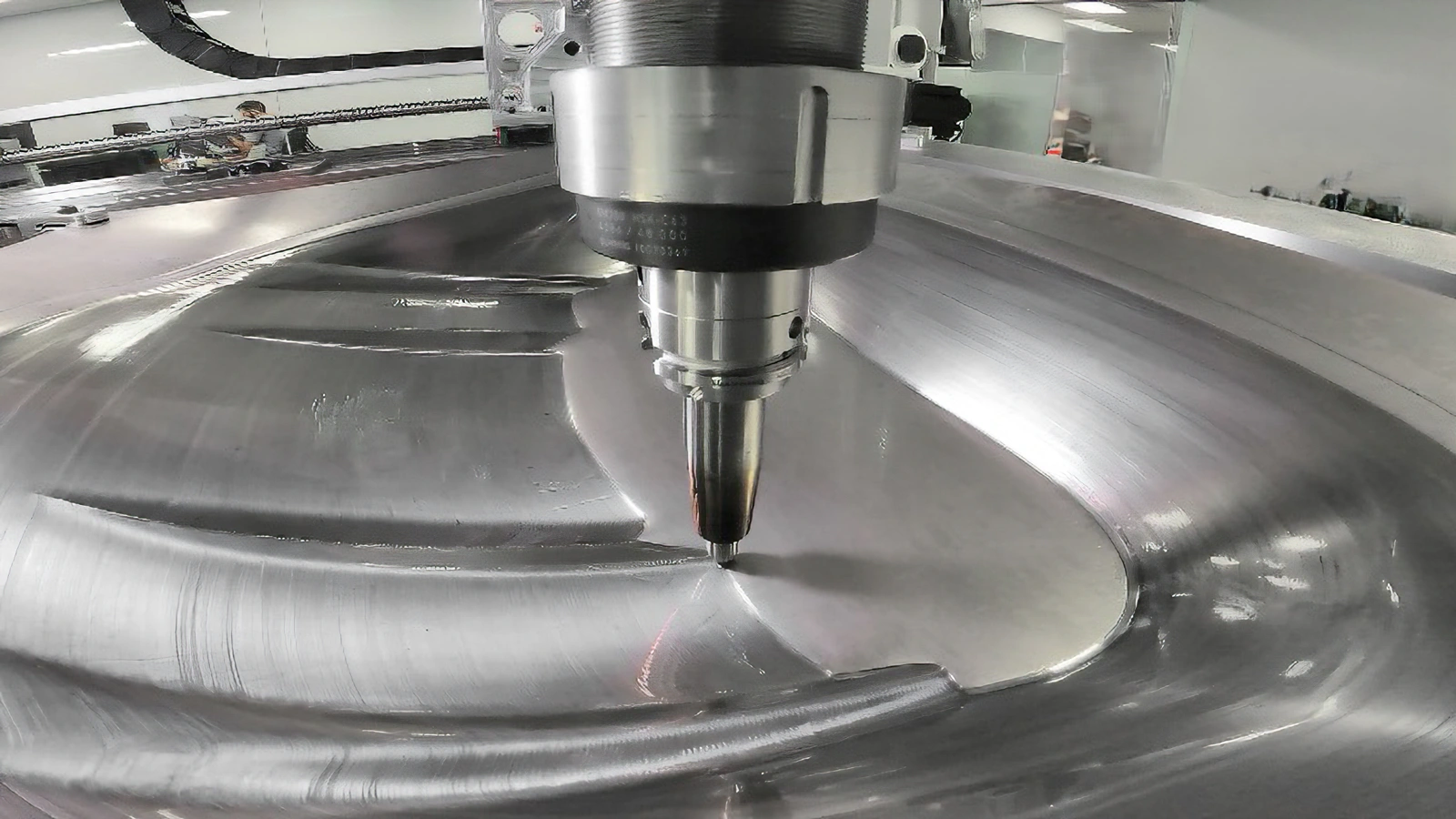

非接触型の光学計測システム「ARAMIS」

非接触型の光学計測システム「ARAMIS」は、最新のひずみ計測技術の一つとして注目されています。従来の接触型センサーとは異なり、光学技術を利用することで、高精度かつ非接触での計測が可能です。これにより、計測対象物に負荷をかけることなく、リアルタイムでのデータ収集が行えます。

具体的には、「ARAMIS」はデジタル画像相関法(DIC)を使用して、物体の表面変位やひずみを高精度に解析します。この技術は特に立体的な形状や動的な測定対象の計測に強みを発揮し、自動車産業や航空宇宙分野での高精度な製品開発や品質保証に貢献しています。

本記事に関連する資料のダウンロード

3D DICシステムの資料がダウンロードいただけます