金属3Dプリンターとは

まずは、金属3Dプリンターの歴史と、活用のメリットについてみていきましょう。

金属3Dプリンターの歴史

金属3Dプリンターとは、金属材料を使用して立体物を造形することができる3Dプリンターです。1980年代には、すでに3Dプリンターが発明されていましたが、初期の3Dプリンターは樹脂材料を使って立体物を造形していました。その後、樹脂材料だけでなく、金属材料でも立体物を造形できる3Dプリンターも開発され、現在の金属3Dプリンターへと進化しました。

3Dプリンターが立体物を造形する基本的な仕組みは、造形物の断面形状に合わせて材料を積み重ねていくというものです。3Dプリンターの開発が進む中で、さまざまな3Dプリンティング技術が実用化されてきましたが、層を積み重ねて物体を造形する方式が、現在の3Dプリンティング技術の基本となっています。

金属3Dプリンターも基本原理は同じです。金属材料をレーザーなどで焼結し、層を積み重ねることで立体物を造形します。ただし、金属材料は樹脂などに比べ強度が高く、より大きなエネルギーを必要とするため、金属3Dプリンターは樹脂材料の3Dプリンターよりも技術的に開発が難しかったという歴史的背景があります。

金属3Dプリンター活用のメリット

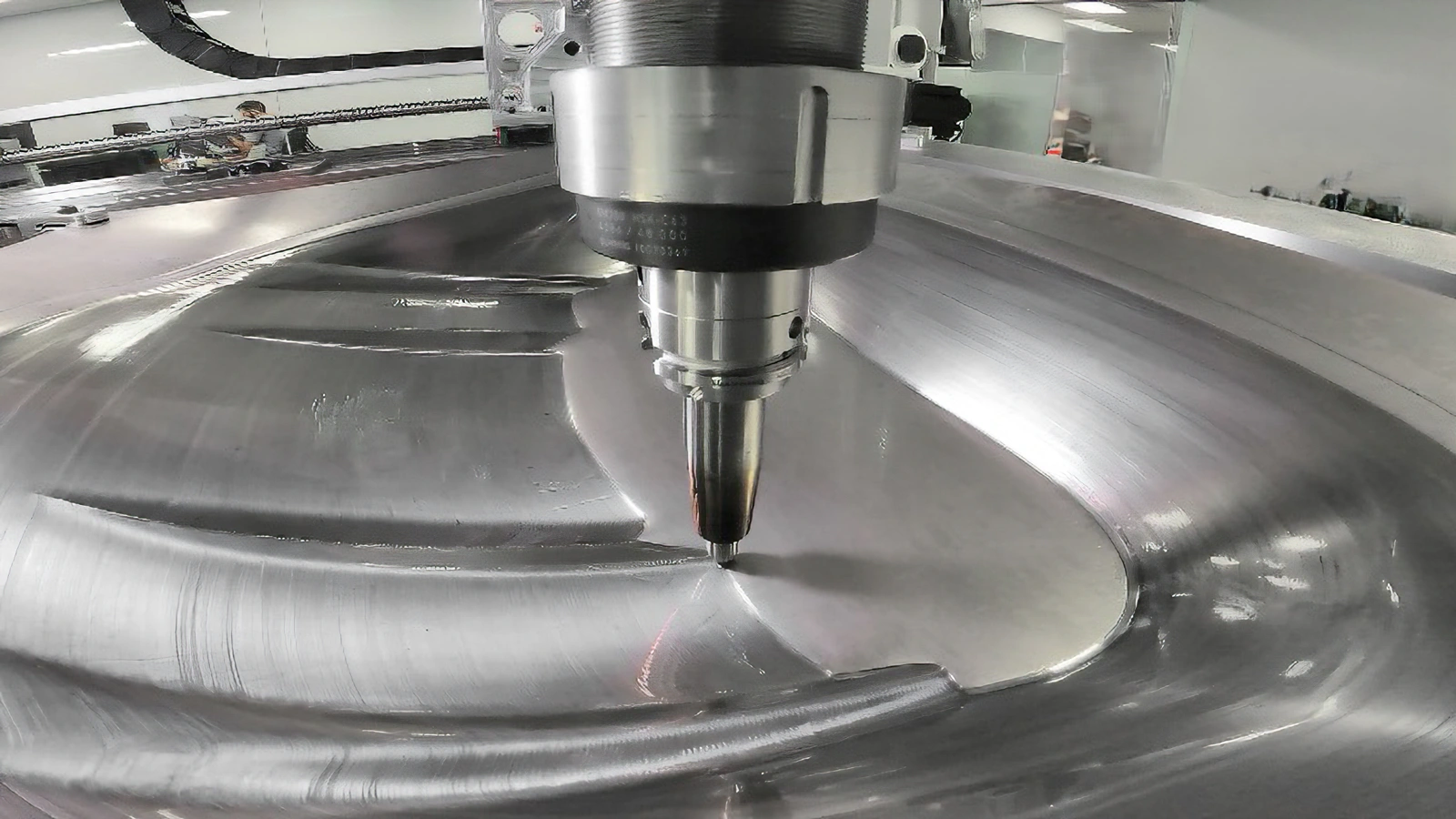

金属3Dプリンターの実用化により、複雑な形状のエンジン部品や特殊な形状の工業部品、工具などが簡単かつ短時間で作れるようになりました。

金属3Dプリンターが実用化される以前は、このような部品の製造には、切削加工や、金型を製作後に鋳造することが一般的でした。特に金型が必要な場合は、金型製作にコストがかかると同時に、納期も長くかかっていました。

しかし、金属3Dプリンターを使用することで、CADデータから直接パーツを造形できるため、時間とコストを無駄にすることなく、簡単かつスピーディに立体造形物を作成することが可能になりました。

金属3Dプリンターの方式(種類)

金属3Dプリンターにはいくつかの方式(種類)があり、立体物を造形するための仕組みや特徴がそれぞれ異なります。ここでは、金属3Dプリンターの代表的な4つの方式について解説します。

レーザー方式

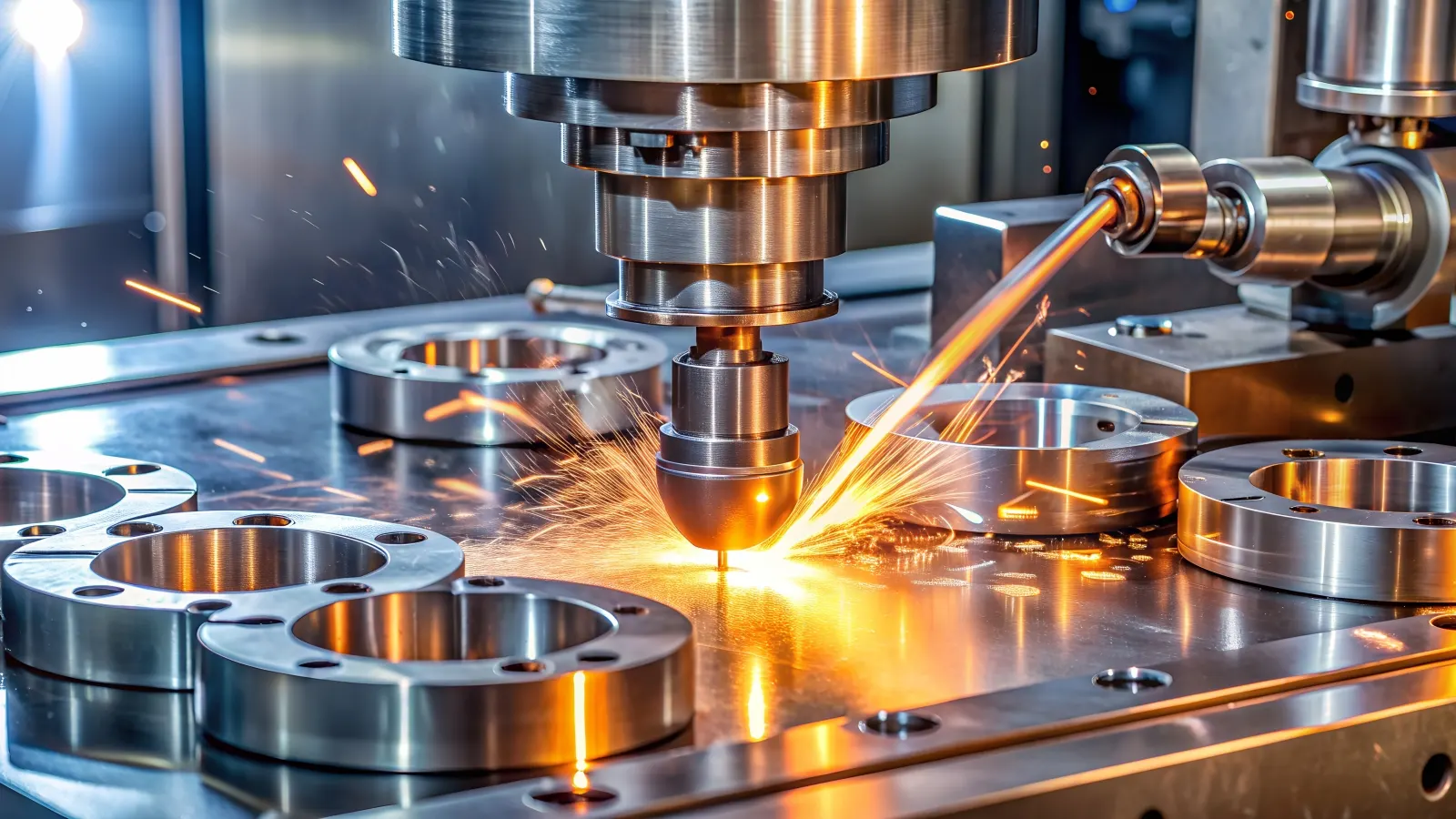

「レーザー方式」は、材料となる金属粉を高エネルギーのレーザーで焼結し、立体物を造形するという方式です。さまざまな金属素材に対応でき、高精度な造形が可能なため、高い精度が求められる工業部品に適しているといわれています。また、金属3Dプリンターのなかで、もっとも普及している方式であるといわれています。

レーザー方式の金属3Dプリンターの中には、複合型工作機械を使い、金属3Dプリンターで造形した立体物の表面加工などの後処理を、造形工程と一貫してできるものもあります。複合型工作機械がセットになることで、設備自体のコストは高額になりますが、より精度の高い部品を製造するためには非常に有効的な設備です。

レーザー方式は、さらに「パウダーベッド方式」と「デポジション方式」に分かれます。

パウダーベッド方式

「パウダーベッド方式」は、ローラーなどで金属粉を造形エリアに敷き詰め、造形物の形状に合わせて粉末にレーザーを照射し立体物を造形するという方式です。

金属粉はレーザーに照射された部分が焼結して固まっていくことで立体物となっていき、これを1層ずつ積層していくことで立体物を造形されていきます。この方式では、土台に立体物を固定する”ベースプレート”と呼ばれるサポート構造が必要となります。

デポジション方式

「デポジション方式」は、金属粉末をノズルから供給し、そこにレーザービームを照射して焼結させるという方式です。

特定の部位に金属粉を吹き付けながら、金属を肉盛りしていくことができるため、部分的に摩耗した金型の摩耗部分のみを肉盛りするといった使い方ができるメリットがあります。

電子ビーム方式

前述のレーザー方式がレーザーを使うのに対して、「電子ビーム方式」は、材料となる金属粉に電子ビームを当て立体物を造形する方式です。

電子ビームとレーザーの違いはありますが、仕組み自体はほとんど同じです。しかし、電子ビームはレーザーよりもエネルギーが強いため、レーザー方式よりも短時間で立体物を作ることができるメリットがあります。また、電子ビーム方式にもレーザー方式同様、パウダーベッド方式とデポジション方式があります。

電子ビーム方式の場合には、立体物を造形する際に、供給する金属材料を複数組み合わせて使用することができるものもあります。複数の金属材料を使うことを複合造形といいます。高強度かつ放熱性能が高い部品を作る場合に有効的です。

なお、電子ビーム方式の金属3Dプリンターは、真空状態の中で加工が行われるため、大気中で取り扱いが難しい”チタン”などの高機能な金属材料も扱える点も大きなメリットとなります。その反面、真空状態にする必要があるため、レーザー方式に比べて設備自体が大がかりになり、設備コストが高くなるというデメリットもあります。

材料押し出し方式

「材料押し出し方式」とは、材料となる金属粉をバインダーと呼ばれる結合剤で固め、それを加熱してノズルから押し出し、層ごとに造形する方式です。造形が完了しても、その中にバインダー(結合剤)は残っているため、脱脂・焼結という後処理工程でバインダー成分を除去する必要があります。

材料押し出し方式のメリットは、金属粉を結合して扱えることです。金属粉は人間が吸い込むと健康被害を及ぼす可能性があり、取り扱いが難しいという側面があります。しかし、材料押し出し方式の金属3Dプリンターでは、結合剤を使用するため金属粉を吸い込むリスクは低減されます。

また、材料押し出し方式の金属3Dプリンターは、レーザー方式や電子ビーム方式などに比べて、取り扱いが簡単です。具体的には、材料がカートリッジ式のため、仕様変更が簡単であり、専用材料で後工程の処理条件もプログラム化されているため、専門的な知識がなくても扱えます。

さらにレーザーや電子ビームを利用する金属3Dプリンターは高額になりがちなのに対し、材料押し出し方式は設備コストがリーズナブルなのも大きなメリットといえます。

バインダージェット方式

「バインダージェット方式」は、紙のプリンターで使われるインクジェット方式と同じような仕組みで、立体物を造形する方法です。

前述の材料押し出し方式の金属3Dプリンターでは、金属粉をバインダーで混合して固形物を作りそれを加工しますが、バインダージェット方式は、材料となる金属粉が敷き詰められた面(パウダーベッド)に、インクジェットのように、バインダーを固めたい部分だけに吹き付けることで、立体物の層を作ります。そして、この層を次々と積み重ねていくことで立体物を造形します。

完成した造形物にはバインダーが含まれていますので、材料押し出し方式と同様に脱脂・焼結などの後処理が必要となります。

この方式の最大の特徴は、造形時にサポートを必要としないことであり、1回の造形工程で他の方式よりも多くの造形物を作ることができます。

Desktop Metal社製金属3Dプリンターについて

最後に金属3Dプリンターの分野で世界的な実績を誇る「Desktop Metal社」の金属3Dプリンターを紹介します。

材料押し出し方式の金属3Dプリンター「Studio システム 2」

金属3Dプリンターはいくつかのプロダクトがありますが、より使いやすさを追求するなら、「材料押し出し方式」が多くの利点があります。

材料押し出し方式の金属3Dプリンターは一般的に使いやすく扱いやすいため、導入する企業が増えており、複数のメーカーから発売されているため選択肢も多いです。ここではDesktop Metal社の材料押し出し方式の金属3Dプリンター「Studio システム 2」をご紹介します。

「Studio システム 2」は、脱脂工程に溶剤を使用せず、加熱脱脂を実現していることが最大の特徴である金属3Dプリンターです。溶剤を使った脱脂工程は、安全面でも配慮が必要になり、非常に手間のかかる工程ですが、加熱脱脂をすることでその手間を省くことができます。

材料押し出し方式は手軽に使えることがメリットですので、工程をさらに簡略化できることは非常に嬉しいポイントです。「Studio システム 2」は、金属3Dプリンターに求められる手軽さを、より高い次元で実現しているプロダクトといえます。

バインダージェット方式の金属3Dプリンター

Desktop Metal社では、2種類のバインダージェット方式の金属3Dプリンターを提供しています。

少・中量生産向け「Shopシステム」

一つ目は、少・中量生産向けの金属3Dプリンター「Shopシステム」です。この金属3Dプリンターは、数あるバインダージェット金属3Dプリンターの中でも、比較的使いやすいオールインワンのパッケージ製品です。細かな設定や面倒な調整をすることなく、設置後すぐに立ち上げて使用できるのがメリットのひとつです。

上位モデル「Production システム」

二つ目は、バインダージェット方式の金属3Dプリンターの中でも上位モデルとなる「Production システム」です。

前述の「Shopシステム」の場合は、メーカーが推奨する純正素材での使用を前提に設計されているため、細かな調整も必要なく導入後すぐに使用できることがメリットです。

対して、「Production システム」は、材料についてはオープンプラットフォームを採用し、プリンターも不活性ガス置換に対応しているため、より幅広い材料を利用できる可能性があるというメリットがあります。

生産性の高いDesktop Metal社の金属3Dプリンター

Desktop Metal社の金属3Dプリンターは、総じて生産性が高いことが優位性のひとつに挙げられます。「Shopシステム」は一般的なレーザー方式よりも、単位時間あたりの生産量が約10倍となっています。また、その上位モデルの「Production システム」では、さらにその10倍近く生産性が高まります。

金属3Dプリンターの導入において、より高い生産性が求められる場合には、Desktop Metal社の金属3Dプリンターは、圧倒的なアドバンテージとなります。