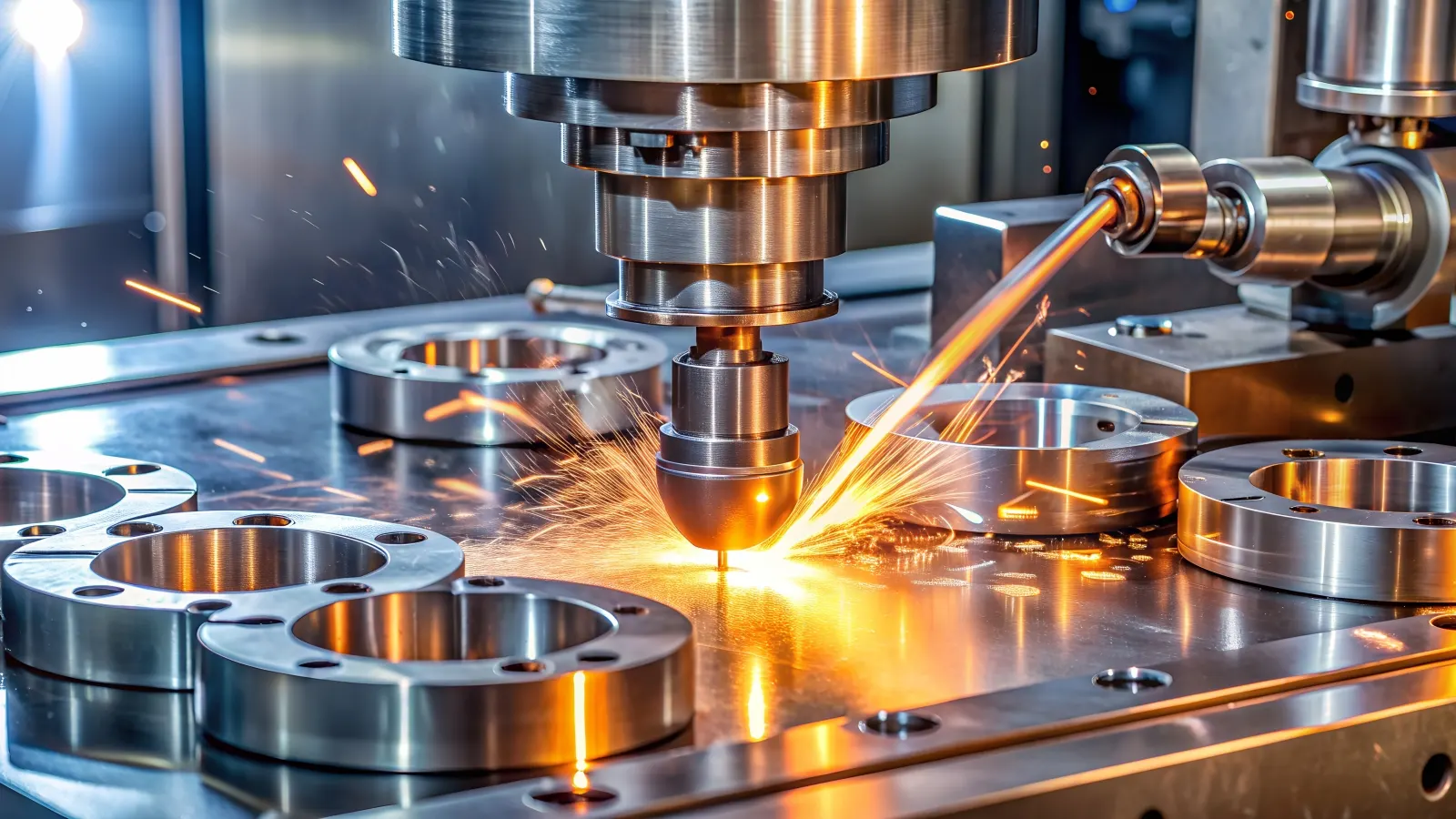

レーザー肉盛り(レーザークラッディング)とは

レーザー肉盛り(レーザークラッディング=laser cladding)は、レーザーを使用して金属や素材の表面に溶接・肉盛り加工を行う技術および作業を指します。肉盛り加工は製造業で従来から行われており、主に金型や部品の修復、補強、耐摩耗性や耐腐食性の向上に効果的です。従来はアーク溶接やガス溶接による肉盛りが一般的でしたが、レーザーを使用することでより高精度な加工が可能になりました。

レーザー肉盛り加工には主に2つのパターンがあります。1つ目は金型の補強です。プレス用金型などは長期使用により特定箇所に大きな力がかかり、部分的な摩耗や割れが発生することがあります。この摩耗や劣化を防ぐため、硬い材質で部分的に肉盛りを行います。レーザー肉盛りで補強した後、切削加工で仕上げる処理が一般的です。この技術は金型メーカーを中心に普及が進んでいます。

2つ目は製品の設計変更への対応です。寸法変更などの際、一から作り直すと時間とコストがかかります。レーザー肉盛りで対応可能な場合、時間とコスト面でメリットがあります。変更部分を肉盛りし、部分的に加工して修正する方法がレーザー肉盛りで可能になります。

レーザー肉盛り(レーザークラッディング)の加工方法・仕組み

従来、肉盛り作業は主に手作業で行われていました。しかし近年、工作機械やロボットを用いたレーザー肉盛りが普及しています。これにより、人手による加工よりも正確で効率的な肉盛りが可能になりました。

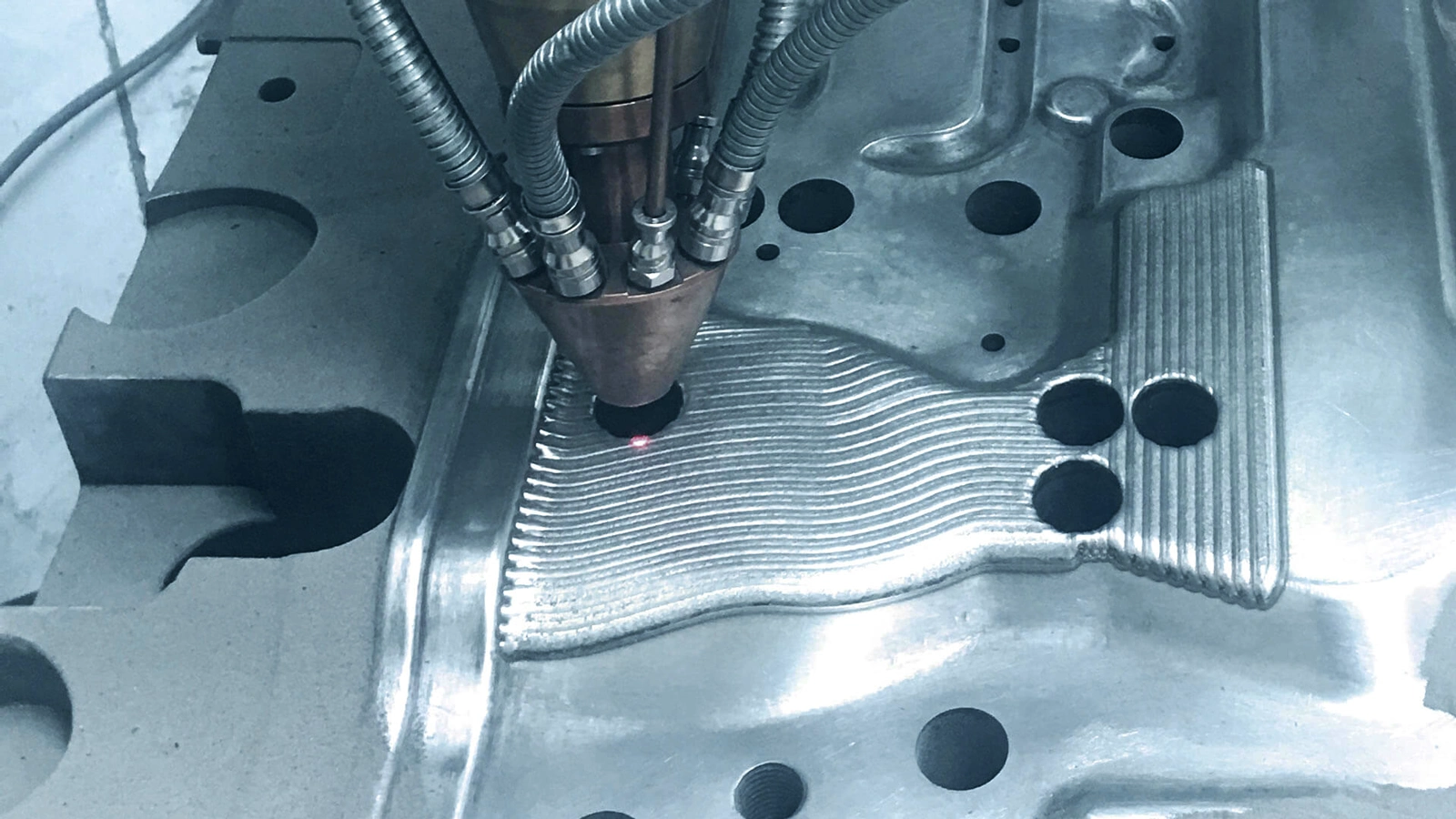

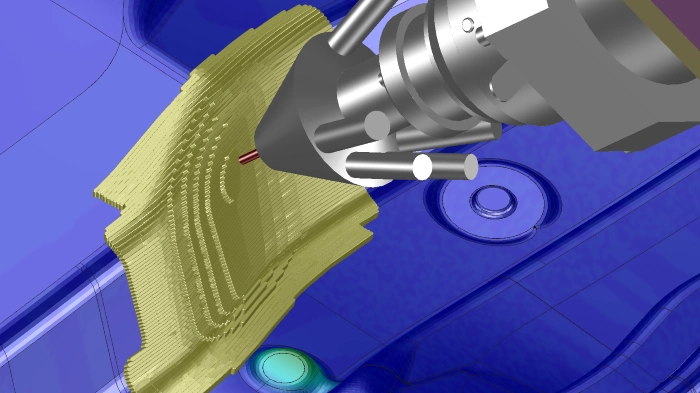

レーザー肉盛りは、対象物にレーザーを照射して材料を溶かし、金属粉末やフィラー(充填材)を加えて溶接し、目的の形状や厚みに仕上げる加工方法です。一つの方法は、工作機械のヘッド部分にレーザー溶接ヘッドを取り付け、NCデータを使用してマシン加工のようにレーザー肉盛りを行います。

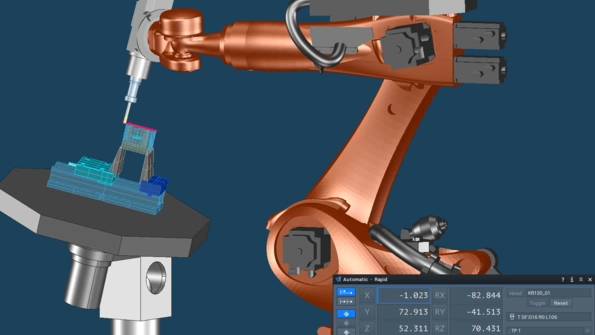

もう一つの方法は、ロボットを活用する方法です。生産ラインで使用される6軸または7軸の多関節ロボットを用いて、レーザー肉盛りを行います。これは、スポット溶接に使用されるロボットと同様の原理です。

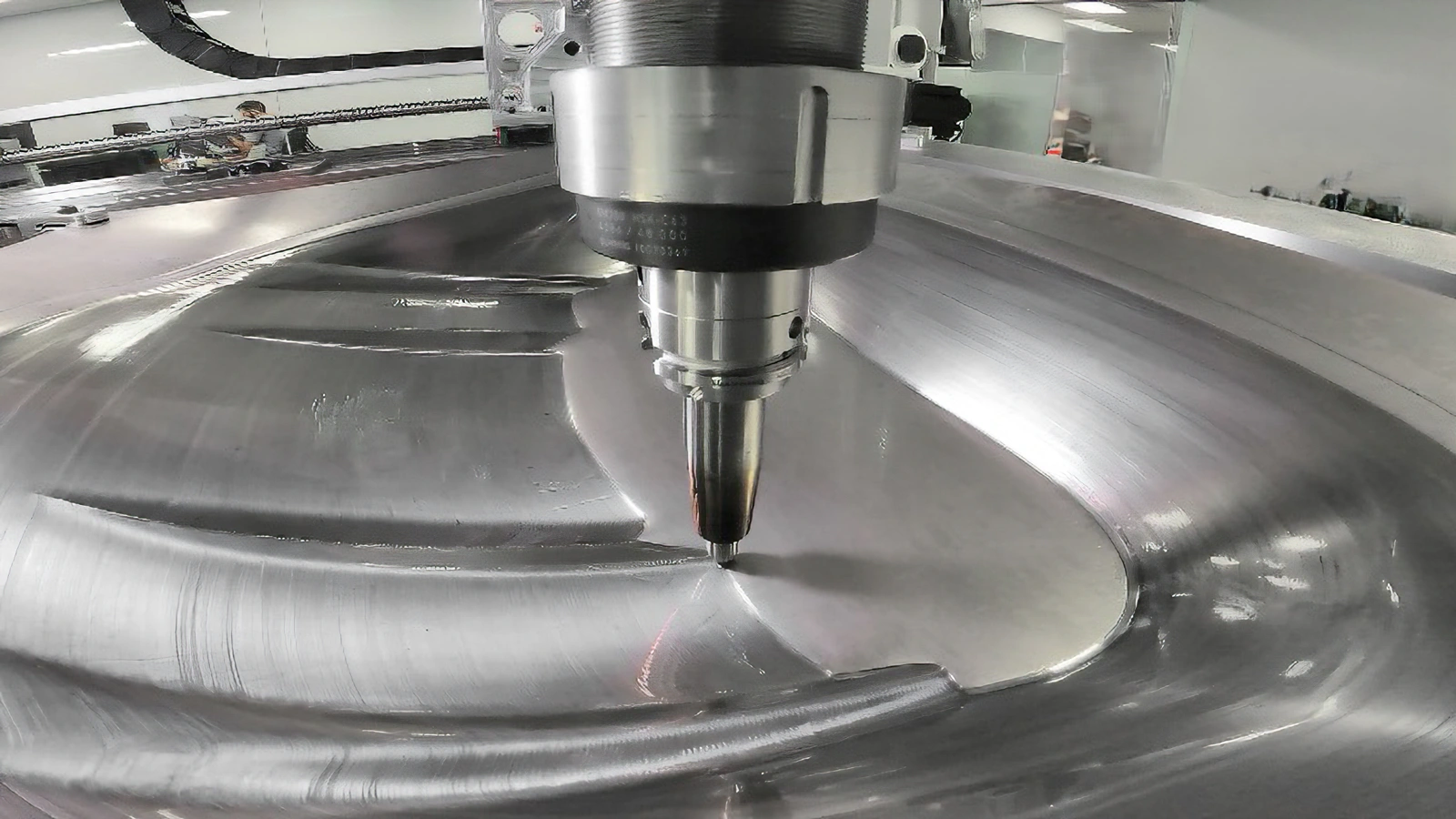

これら2つの方法は、初期導入コストと精度に大きな違いがあります。工作機械は導入コストが高いものの、高精度のレーザー肉盛りが可能です。一方、ロボットは近年、剛性や制御速度、精度が向上していますが、一般的に工作機械よりも導入コストが低く、精度はやや劣ります。

そのため、レーザー肉盛りの用途や要求される精度に応じて、適切な方法を選択する必要があります。

レーザー肉盛り(レーザークラッディング)のメリット

レーザー肉盛りの主なメリットは、熱変形の影響が少なく微調整が可能な点です。これにより、データを活用した高精度化が実現でき、運用面でのコスト削減も期待できます。

金型の部分的な補強や補修の場合、レーザー肉盛りで特定部分の強度を高めた後、通常は切削加工が必要です。補強部分が硬いため、切削加工に時間がかかります。レーザー肉盛りの精度が低いと、切削加工の範囲が広がり、時間がかかります。しかし、高精度のレーザー肉盛りなら、無駄な肉盛りが減り、後工程の切削加工を最小限に抑えられます。これにより、生産コストの削減が可能になります。これがレーザー肉盛りの大きなメリットの一つです。

手作業での肉盛りは、必要以上に範囲が大きくなりがちで、後の切削加工に余分な手間がかかります。これをレーザー肉盛りシステムに置き換えることで、生産性が向上し、無駄な加工が減少し、コスト削減につながります。

レーザー肉盛り(レーザークラッディング)の用途や活用事例

前述の通り、レーザー肉盛りは金型の摩耗に対する補強や補修、長期使用による欠けや割れの修復に広く活用されています。また、高温・高圧環境で使用される金型では、耐熱性や耐摩耗性を向上させるため、硬い材料による補強も行われます。

部品の設計変更時、金型全体の作り直しには多くの時間とコストがかかります。しかし、レーザー肉盛りを使用すれば、必要な部分のみを追加成型することで対応できるため、製造時間と製造コストを大幅に削減できます。

オフラインデータの活用

製造現場や金型など、様々な場面で活用されるレーザー肉盛りですが、オフラインデータの有効活用によってさらなる生産効率の向上が可能です。

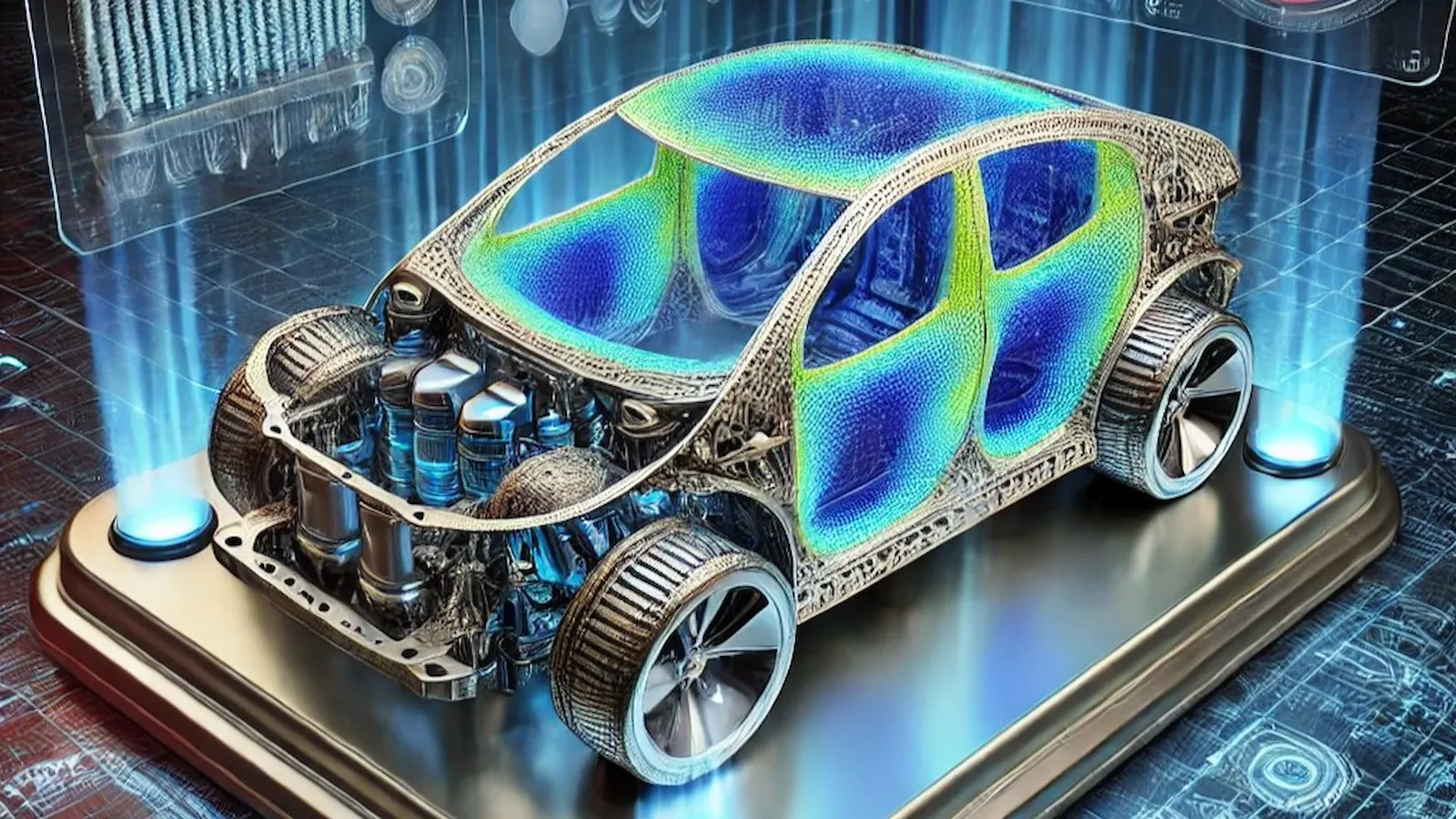

CAD/CAMシステムでレーザー肉盛り用のデータをオフラインで作成し、必要に応じてシミュレーションを行えます。これにより、レーザーヘッドの動きや加工不足などを事前に確認できるため、実際の工作機械へのデータ供給時には、完成度の高いデータを用意でき、作業を円滑に進められます。

オフラインデータを使用しない場合、ティーチングが一般的です。熟練オペレーターが実際の加工環境でレーザーヘッドを手動操作し、加工経路や条件をリアルタイムで設定します。しかし、この方法はオペレーターの技量に依存するため、熟練度不足の場合、品質の不安定や加工時間の延長などのデメリットがあります。また、複数部品の一貫加工時には、ティーチング作業が現場を占有し、装置の稼働率が低下する恐れもあります。

さらに、少子高齢化の影響で熟練オペレーターが定年退職により減少しています。マンパワーでの作業維持が困難になりつつあるため、システマティックな対応がますます重要になっています。したがって、高精度なレーザー肉盛りを実現するには、CAD/CAMのオフラインデータを効果的に活用できるかどうかが重要なポイントとなります。

丸紅情報システムズ 取扱商品「Tebis」

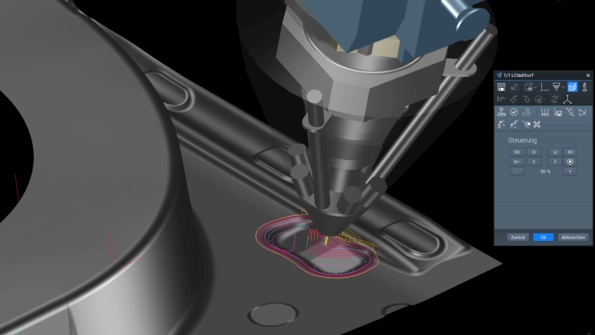

丸紅情報システムズでは、製造プロセス全般をワンストップで包括サポートする、ハイエンドCAD/CAMシステム「Tebis(テビス)」を取り扱っています。世界的に使用される「Tebis」は、高精度なCAD/CAMシステムとして多機能性を誇ります。特にレーザー肉盛りやレーザー焼き入れなどの精密加工機能を備え、金型や高精度部品の製造に卓越した性能を発揮します。

レーザー肉盛りでは、Tebisの3Dシミュレーション機能がオフラインでの高精度ティーチングを支援し、金型の補修や部分的な肉盛りによる設計変更に高精度かつ迅速に対応できます。これはレーザー焼き入れにも同様に適用され、「Tebis」はその性能を十分に発揮します。

「Tebis」は10年以上前から、試作品メーカーの少ロット部品製作を支援するレーザー加工機能を搭載しています。この蓄積されたレーザー技術を基に、数年前からレーザー肉盛りやレーザー焼き入れ機能を導入しました。その結果、「Tebis」のレーザー加工機能は直感的な操作が可能で、バーチャルオフラインティーチング機能により自動化と標準化を強力にサポートします。

さらに「Tebis」は、加工プロセスの標準化と自動化のためのテンプレート機能とライブラリを提供しています。レーザー肉盛りやレーザー焼き入れ加工に使用するノズル、レーザービーム、機械情報がライブラリ化されているため、必要な要素を選択するだけでデータ作成が可能です。これにより、データの再利用も容易になり、オペレーターの作業負担を大幅に軽減できます。

Tebis 資料ダウンロード

ハイエンドCAD/CAMシステム「Tebis」の

紹介資料をダウンロードいただけます。