焼き入れ加工とは

焼き入れ加工は、金属材料の強度や硬度を高めるための重要な熱処理技術です。このプロセスでは、金属を高温に加熱し、その後急速に冷却して内部の結晶構造を変化させます。これにより、金属の耐久性や摩耗耐性が大幅に向上し、長期間の使用に耐えうる製品が生み出されます。機械部品や金型など、さまざまな産業で広く活用されており、製品の寿命延長や信頼性向上に役立っています。

また、焼き入れ加工には表面焼き入れという手法もあり、金属の表面のみを硬化させて耐摩耗性を高めることができます。これにより、内部の柔軟性を保ちながら、外部からの衝撃や摩耗に強い製品を作ることが可能です。技術の進歩により、レーザー焼き入れなどの新しい方法も登場し、さらに効率的で高品質な加工が可能になっています。

焼き入れ加工の仕組み

焼き入れ加工は、金属の硬度と強度を向上させるための熱処理技術です。このプロセスでは、金属を非常に高い温度に加熱し、急激に冷却することで金属の内部構造が変化します。具体的には、金属をオーステナイト温度(約800度から850度)まで加熱し、その後適切な冷却方法を用いて急速に冷却します。この急冷により、金属の結晶構造が変化し、マルテンサイトという硬くて脆い組織の形成がされます。

また、焼き入れ加工には、水冷、油冷、空冷など、さまざまな冷却方法があります。たとえば、水冷は冷却速度が速く、硬度の高い金属を得るのに適していますが、割れやすさが増すリスクがあります。一方、油冷は冷却速度が比較的遅いため、割れにくく、弾性を持たせる用途に適しています。空冷は自然に冷却する方法で、主に高合金鋼などに使用されます。

一旦焼き入れが完了した後には、通常焼き戻しというプロセスが行われます。焼き戻しは、焼き入れによって内部応力を持った金属を再び加熱し、徐々に冷却することで応力を解放し、靱性を高める作業です。このプロセスにより、硬度だけでなく、耐久性や衝撃に対する強さも向上します。 このように、焼き入れ加工は多様な製造業で非常に重要な工程であり、金属の特性を最適化するために不可欠です。適切な冷却方法を選択することで、目的に応じた金属の性能を十分に引き出すことができます。

焼き入れ加工の種類

焼き入れ加工にはさまざまな方法がありますが、主なものとして表面焼き入れとレーザー焼き入れがあります。これらはそれぞれの特性により、適用する材料や産業に合わせて選択されます。それぞれの方法について詳しく解説します。

表面焼き入れ

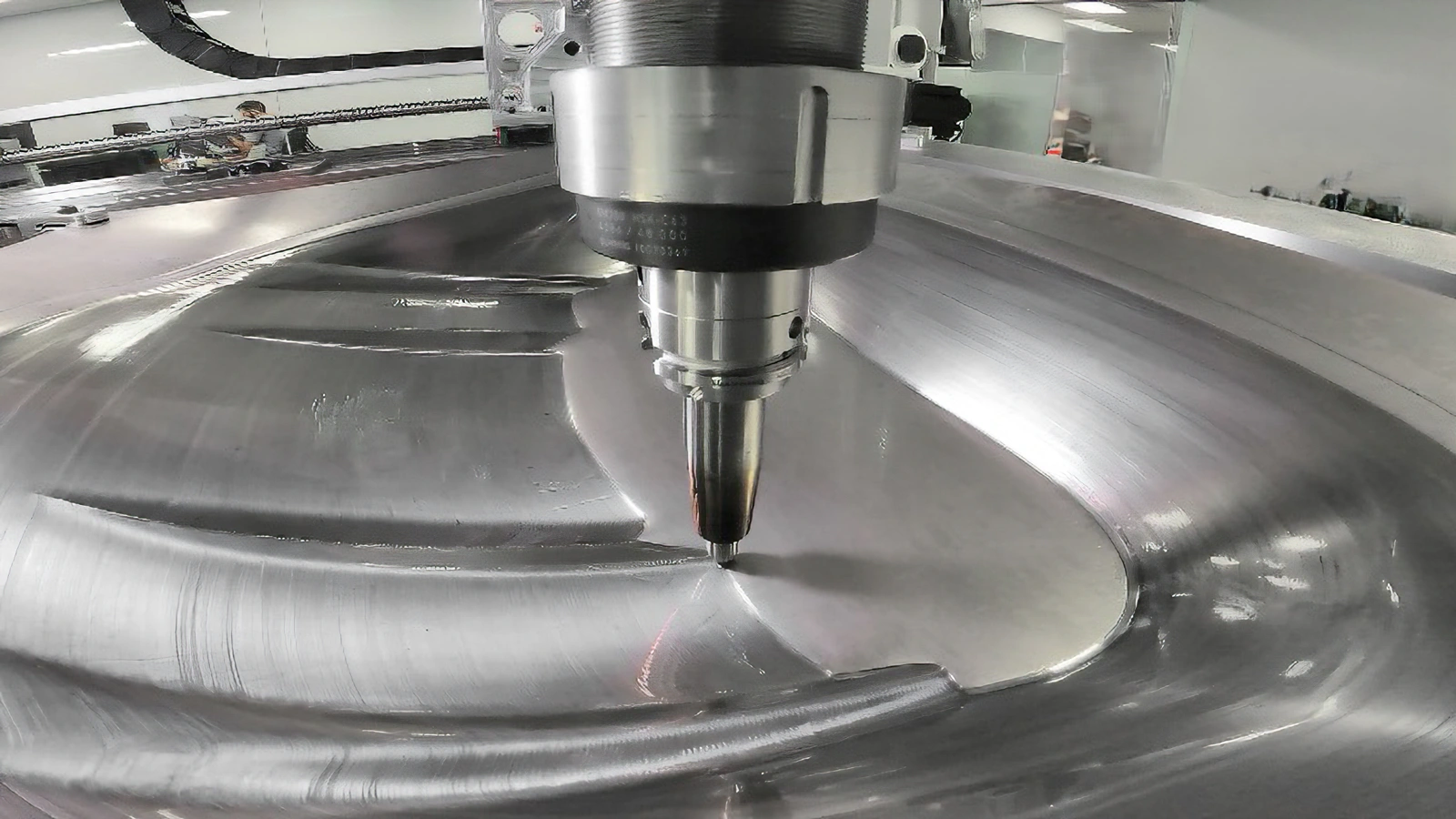

表面焼き入れは、金属の表面のみを硬化させる加工方法で、部品の耐摩耗性を向上させる手法です。この技術を用いることで、部品の寿命を延ばし、摩耗や損傷に対する耐性を向上させることができます。

この方法を採用すると、部材の表面を硬化させる一方で、内部の柔軟性を保つことができるため、衝撃などの外的負荷に対しても耐性を向上させることができます。自動車部品や機械部品など、高い耐摩耗性が求められる分野で広く利用されています。さらに、表面焼き入れはコストパフォーマンスが高く、短納期での対応が可能です。そのため、製造プロセス全体の効率を向上させることができます。

しかし、表面焼き入れにはデメリットもあります。たとえば、加工後に表面のひび割れや変形が発生するリスクがあるため、加工条件の慎重な調整が必要です。 これらの特性を理解し、適切な加工方法を選ぶことで、焼き入れ加工の効果を最大限に発揮できるでしょう。

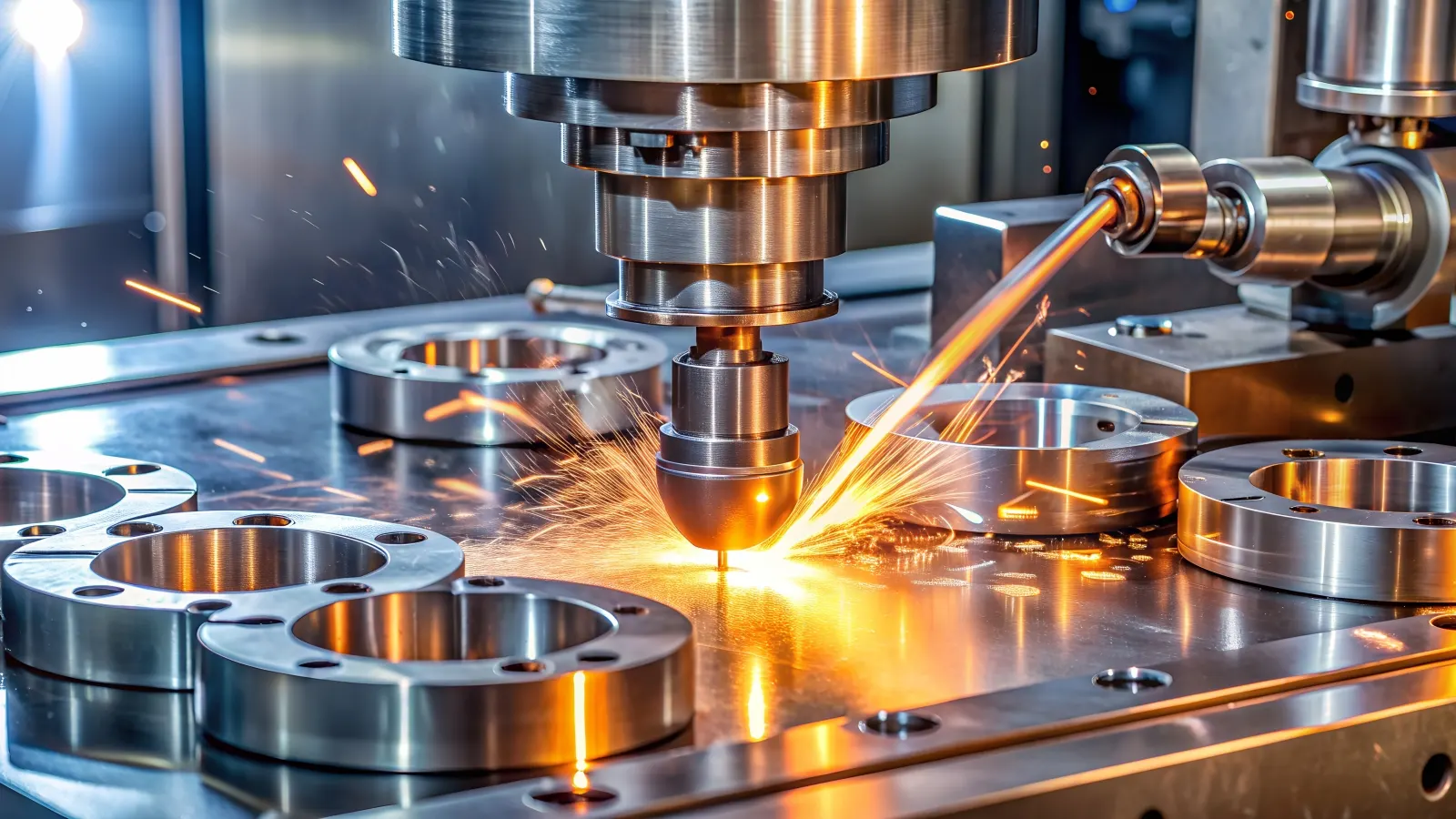

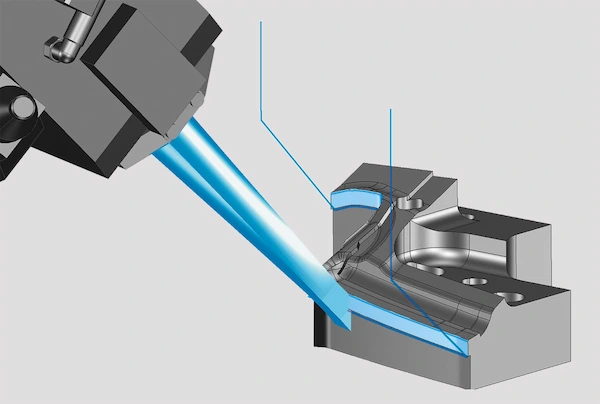

レーザー焼き入れ

レーザー焼き入れは、レーザービームを用いて金属表面を迅速かつ精密に加熱し、冷却することで硬化層を形成する加工方法です。レーザー焼き入れは、高いエネルギー密度を持つレーザービームによって、金属材料の表層を短時間で急速加熱し、その後冷却する過程を経て行われます。このプロセスにより、金属の表面部分が硬化し、耐摩耗性や疲労強度の向上が期待されます。

この方法の大きな特徴は、精密な制御が可能であることです。レーザービームの照射時間や強度を細かく調整することで、焼き入れ深さや硬度の均一性を確保することができます。また、加熱部分以外の素材に熱の影響を与えることが少なく、変形や残留応力の発生が最小限に抑えられます。このため、寸法精度が重要な部品や、高精度が求められる加工に適しています。

さらに、レーザー焼き入れは非接触型のため、工具磨耗がなく、加工工程が清潔である点も優れた特長です。これにより、効率の向上とコスト削減が期待できるため、多くの製造業や金属加工業で採用が進んでいます。自動車部品や航空機部品など、信頼性と耐久性が求められる製品において、特に有効な加工方法です。

レーザー焼き入れを導入する際には、適切なレーザー装置の選定やパラメータの設定が重要となります。これらの要素を適切に管理することで、高品質な焼き入れ処理が可能になり、製品の性能を向上させることができます。

焼き入れ加工のメリット・デメリット

焼き入れ加工のメリットとデメリットは、製造業や金属加工業に携わる方々にとって重要なポイントです。効率的な加工方法を理解し、製品の品質を向上させるためには、これらの両面を把握することが重要です。ここでは、焼き入れ加工の具体的なメリットとデメリットについて詳しく解説します。

焼き入れ加工のメリット

焼き入れ加工の最も大きなメリットは、金属製品の強度と硬度を劇的に向上させることができる点です。このプロセスにより、製品の耐久性が高まり、長寿命になるため、メンテナンスや交換の頻度が減少します。たとえば、自動車部品や機械部品では、通常の使用において摩耗や破損が少なくなります。

また、適切な材料の選定や加工工程の管理をすることで、製品の寸法安定性が向上することも重要な利点の一つです。焼き入れ加工後、製品は一定の温度条件下で様々な荷重を受けても、その形状や寸法が大きく変わりにくくなります。これにより、精度の高い構造部品を必要とする産業分野において非常に有用です。

さらに、コスト効率にも優れています。焼き入れ加工を適切に行うことで、特定の材料において高価な材料を使用することなく、安価な材料で同等の性能を実現できる場合があります。さらに、製品の信頼性が向上し、不良品の発生率が低下するため、製造コストの削減にも役立ちます。

最後に、再加工が可能である点から、焼き入れ加工は環境にも優しい方法といえます。材料の再利用が促進されるため、廃棄物の削減に貢献します。

このように、強度や硬度の向上だけでなく、寿命延長、コスト削減、環境保護といった多岐にわたるメリットがあります。

焼き入れ加工のデメリット

焼き入れ加工には多くのメリットがある一方で、いくつかのデメリットがあることも無視できません。まずひとつ目のデメリットとして、加工後の部品に応力が残ることが挙げられます。焼き入れ処理により急激に冷却されるため、部品内に残留応力が発生し、最終的な寸法や形状に影響を与えることがあります。その結果、追加の修正や研磨が必要になることがあります。

次に、設備投資が必要になる点です。焼き入れ加工には専用の設備が不可欠であり、その導入には高額な初期投資が伴います。特に高周波焼き入れやレーザー焼き入れのような高度な技術を使用する場合、設備のコストがさらに上昇します。これにより、特に中小企業にとっては負担が大きくなる場合があります。

さらに、焼き入れ処理には高い技術力が要求されます。処理条件の微細な違いが製品の品質に大きな影響を及ぼすため、経験豊富な技術者が必要です。技術者の育成や維持には時間とコストがかかることもデメリットの一つです。また、加工中に製品が破損するリスクも否定できず、一定のリスク管理が求められます。 これらのデメリットを理解した上で、適切な対策を講じることが焼き入れ加工の成功に繋がるでしょう。総じて、焼き入れ加工には高い技術力と注意深い管理が必要です。

焼き入れ加工の事例

焼き入れ加工はさまざまな業界で幅広く利用されています。ここでは、代表的な事例として金型の焼き入れに関する事例を紹介します。

金型の焼き入れ

金型の焼き入れは、金属加工の中でも特に重要な工程です。金型は製品の形状を形成するための道具であり、その精度と耐久性が製品の品質に直接影響を与えます。金型に焼き入れ加工を施すことで、金型の表面硬度が向上し、使用寿命が延び、計画外のダウンタイムを減少させる効果があります。

金型の焼き入れには、浸炭焼き入れや高周波焼き入れなど、複数の方法があります。浸炭焼き入れは、金型の表面に炭素を浸透させ、その後に急冷することで高硬度を実現します。これにより、金型の表面は高い耐摩耗性を持ち、長期間にわたって安定した性能を維持できます。一方で、高周波焼き入れは、金型の表面を短時間で加熱し、その後に急冷する方法です。こちらの方法も高い表面硬度を実現しますが、特に熱の影響を受けやすい部分に適しています。 金型の焼き入れを成功させるためには、適切な熱処理と冷却の管理が重要です。熱処理温度や冷却速度を厳密にコントロールすることで、金型の特性を最大限に引き出すことができます。そして、その結果として、高い品質の製品を安定して生産することが可能になります。最終的に、顧客満足度の向上や競争力の強化に繋がるのです。

オフラインデータの活用

レーザー焼き入れは精密な制御が可能であることは前述のとおりですが、比較的新しい技術で、ワークの歪みを抑えることができる特徴を生かし、エンジンや駆動系など各種部品や、金型への適用も増えています。

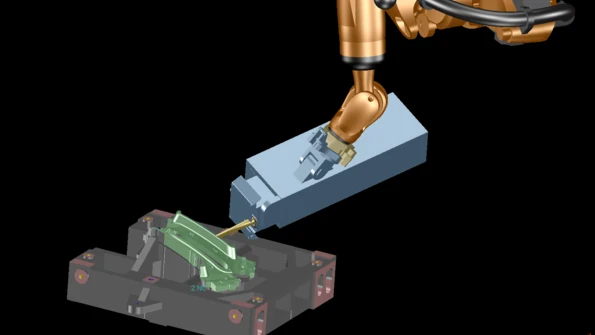

また、複雑な動きを必要とするため一般的にはロボットを組み合わせたシステムを用いますが、様々な形状に対応するには、予めCAD/CAMにより3Dモデルを用いて加工用のデータを作成し、現場では実際の設置状態による微調整のみ行い、直ぐに加工ができるよう準備する仕組みが必要とされます。このように外部で作成したデータはオフラインデータと呼ばれていますが、複雑な焼き入れの動作を多品種に対応し、現場作業を止めずにシステムの稼働率を上げるためには必要不可欠な方法といえます。

丸紅情報システムズ取り扱い「Tebis」

焼き入れ加工についての基本知識や種類、メリット・デメリットを理解したところで、効率的かつ高度な加工方法を導入するためのツールを紹介します。特におすすめしたいのが、丸紅情報システムズが取り扱う「Tebis」ソフトウェアです。

「Tebis」は、3D CAD/CAMシステムの先進的なソリューションで、複雑な金型や部品加工プロセスをサポートします。高精度な切削加工データ作成を実現し、品質の向上と合わせてCAM自動化による効率化を支援します。また、レーザー焼き入れのオフラインデータ作成においては、3Dモデルの取り込みと編集から、ロボットによる複雑な加工経路の作成とシミュレーションまでトータルで行うことが可能です。

丸紅情報システムズは、専門的なサポート体制を通じて、Tebis導入後もスムーズな運用を支援します。新技術の採用に不安を感じる企業や、技術者の教育に悩む企業にも心強い味方となるでしょう。ぜひ、丸紅情報システムズの「Tebis」を活用し、焼き入れ加工の生産性と品質の向上を目指してみてください。

Tebis 資料ダウンロード

ハイエンドCAD/CAMシステム「Tebis」の

紹介資料をダウンロードいただけます。