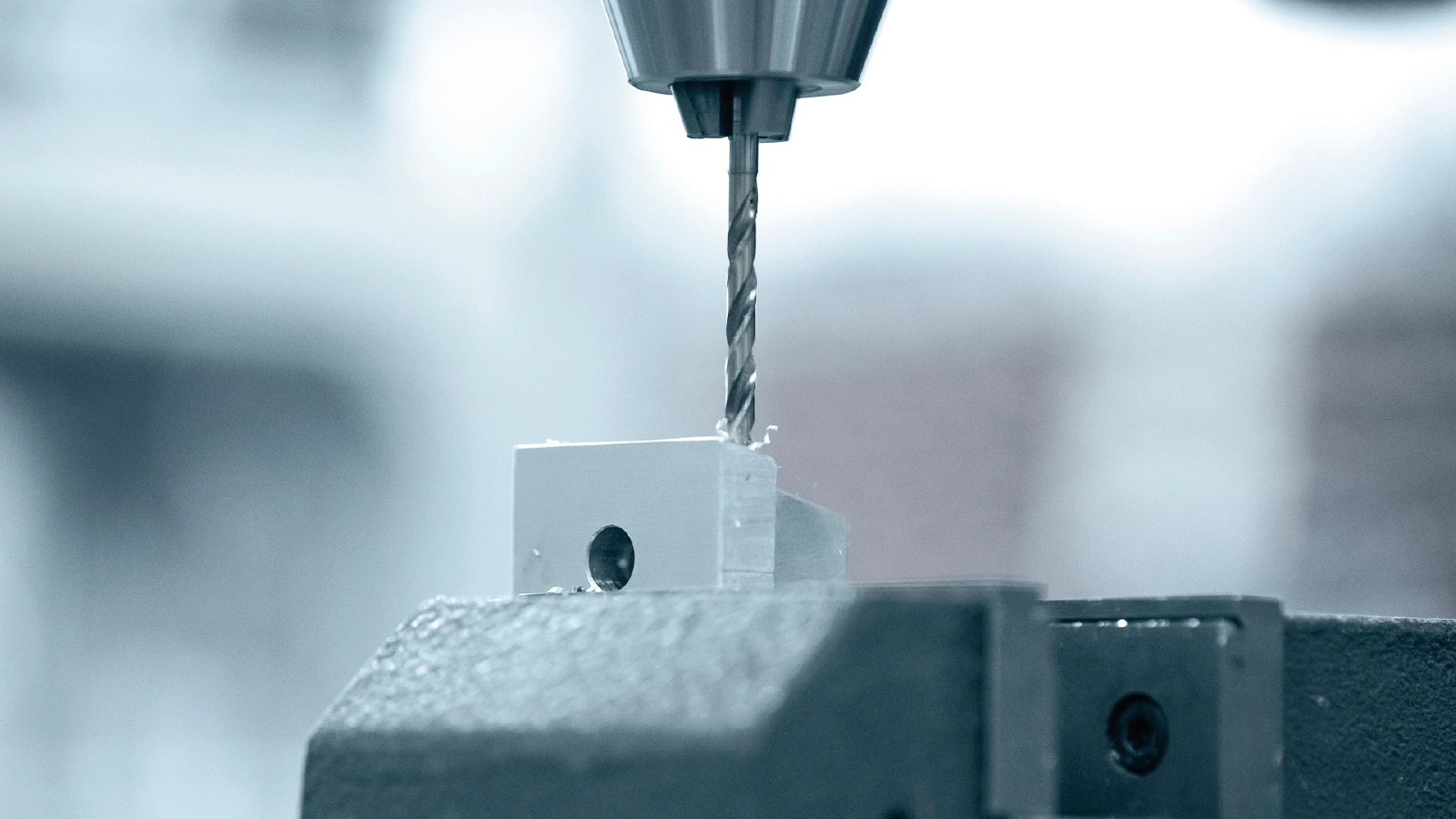

穴加工とは?

穴加工とは、機械部品や金型などの製作において、加工対象物に穴(円筒穴)をあける加工のことです。

穴加工は、軸を通したり、他の部品と接合したりするために使われます。また、穴をネジ形状にして、ネジを通したりします。そのため、穴の形状や用途によっては寸法公差が厳しく、精度の高い径・長さの穴をあける必要があります。

穴加工をする際には、加工対象物の材質や、あける穴の形状などによって使用するドリルを適切に選ぶ必要があるなど、精密な作業が求められるケースが多い加工作業のひとつといえます。

穴加工には、単純にまっすぐな穴をあける、穴あけ加工のほか、段付きの穴(一段だけでなく、二段、三段というケースもあり)、斜めの穴や、かなり深くあける穴など、いろいろなタイプの穴加工があります。これらをいかに効率よく行うかは、作業全体の効率化に直結する重要なポイントといえます。

特に昨今の製造業では、金型の大型化やギガキャストへの対応などもあり、より深い穴をあけることが求められます。このような加工では、手作業よりも自動化が適しており、効率化のポイントになっています。

穴加工の手順

穴加工には、一定の手順があります。穴加工の基本的な手順について説明します。

センター穴をあける

穴加工では、まずセンター穴をあけます。センター穴は、ドリルが正しい位置で穴あけ加工ができるように、ドリル先端を加工対象物にガイドする役割をもつ穴です。センター穴があることで、現場のオペレーターが位置を確認でき、実際の加工の際に位置ずれを防ぐことができます。

また、穴加工の位置が斜面になっている場合には、ドリルをあてた際にその先端がずれてしまうことがあるため、センター穴をあける前準備として、加工面(穴あけをする位置)が平らになるようにするという座面作成が必要になることもあります。

下穴をあける (ドリル加工)

基本となる穴をあける工程です。単純に穴があいていればいいという場合には、これで加工が完了になる場合もあります。ただし多くの場合は、下穴をあけた後で、用途に応じた特定の加工を施して穴加工を完了することになります。

下穴をあける場合、加工対象物の材質や、どれくらいの深さの穴を加工するのかなど、さまざまな要因により、使用する工具(ドリル)の選定をしたり、具体的な加工方法を検討したりするといった事前準備が必要になります。

また、どんなドリルを使用するのかによって、一気に必要な深さの穴をあける場合もあれば、何回もドリルを上下させながら、少しずつ掘り進める場合もあります。この方法はインチング加工やステップ加工ともいわれ、穴あけ加工をする際に発生する切り屑を逃がす目的で行われます。

用途に応じて特定の加工を施す(リーマ加工、ネジ切り加工、ザグリ加工など)

基本の穴あけ加工の後、用途に応じた加工を施します。リーマ加工、ネジ切り加工、ザグリ加工が代表的です。いわゆる穴あけ加工以外の穴加工としては、この特定の加工を施すところまでで加工が完了します。

穴加工の種類

穴加工にはいくつかの種類があります。代表的な加工の種類について解説します。

穴あけ加工

穴あけ加工はもっとも単純な加工で、ドリルで下穴をあけるだけの特に加工を必要としない穴あけです。この穴はキリ穴とも呼ばれ、単なる空気穴などの用途に使われるため、穴の内側が粗い状態でも問題がありません。

ザグリ加工

ザグリ加工は、座ぐり加工とも表記します。ボルトを通す穴を加工する際に、ボルトの頭が被削材の表面から出ないように、その部分のヘコミを加工する必要があるような場合に施す加工です。斜面に穴加工する際に、ドリルの刃先がすべらないように平らな座面を加工することもザグリ加工となります。

リーマ加工

リーマ加工は、軸としてピンを通すなどの用途に用いるため、内面をきれいに仕上げる必要があり、軸を通した時にぐらつきなどが発生しないように、寸法公差が厳しく精度の高い加工が求められる場合の仕上げ加工です。

タップ加工

タップ加工は、ボルトなどのネジを通すための穴あけ加工の際に、穴の内側にネジを回し入れるためのネジ切りを刻む加工です。ネジ切り用の専用ドリルを使うのが一般的です。

面取り加工

穴あけ加工を施した際に、穴の入り口付近には角ができてしまうため、その部分を滑らかな面に加工していくのが、面取り加工です。該当部分を45度に削り取るC面加工や、丸みをつけるR面加工などがあります。

穴加工の加工用データ作成方法

これまで述べてきたように、穴加工にはさまざまな種類があります。どのような穴をどのような目的であけるかによって、工具をひとつひとつ選択したり、穴加工方法を決めたりと、複雑な下準備が必要になります。

加工用NCデータの作成

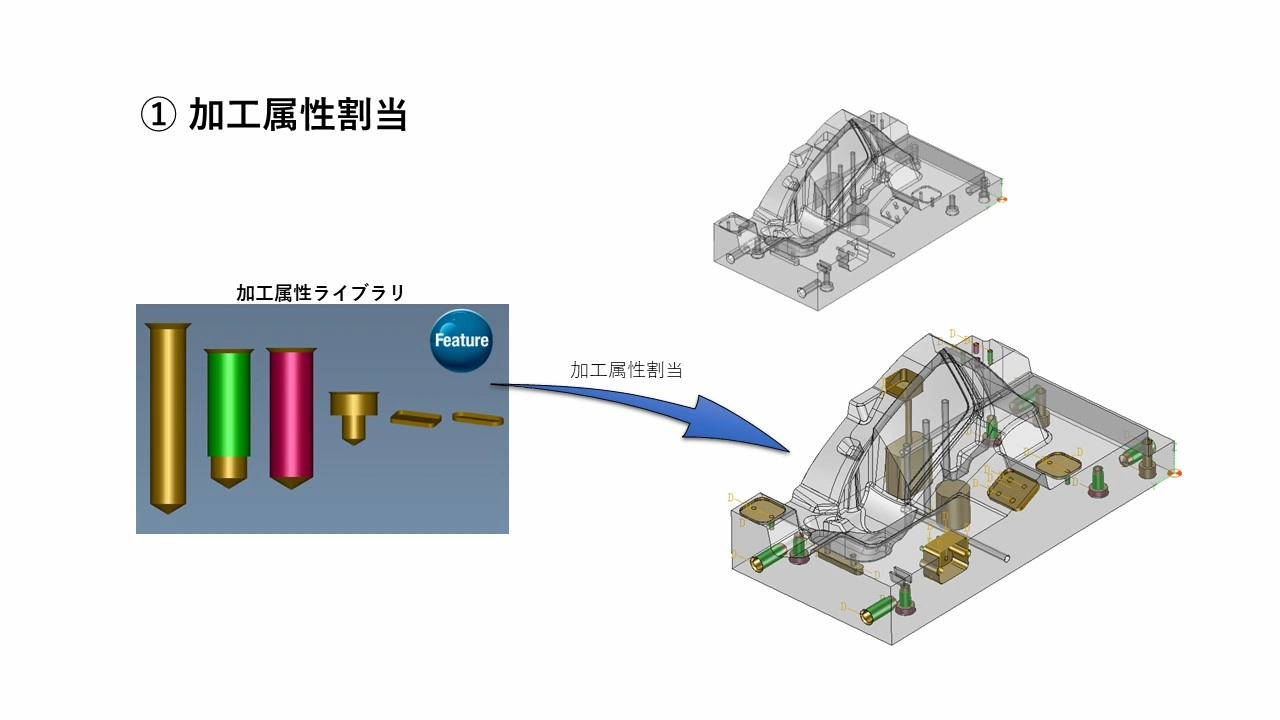

まずは設計モデルをCAMに取り込みます。2次元データの場合には、図面情報から穴の位置や深さ、どのような穴加工が必要かをCAMオペレーターが判断する必要があります。しかし、3次元データがあれば、穴の位置や深さ、穴加工の種類など、穴の属性情報はすべて3Dデータに含まれているため、オペレーターが加工することなく、システム上で割り当てることができます。

また、データ作成には大きく分けて3つの方法があります。1つ目は、支給された図面データをオペレータが読み取り、現場で直接手入力する方法。2つ目は、2次元のデータが支給されて、2次元のCAMで作成する方法。そして3つ目が、3次元のCADデータを使って作成するという方法です。

このうち、3次元のCADデータを使う方法が、当然ながら最も効率的でミスも少ない方法です。3次元CADデータだけでなく、穴加工が必要な部品ごとに属性情報があれば、作業者の人的判断が不要となり、自動化が促進され、さらなる省力化・効率化が図れます。

もちろん、プレートの四隅に4カ所の穴をあけるような簡単な穴あけ加工であれば、単純な図面で済みます。しかし、昨今のギガキャストの金型のように大型化・複雑化したものについては、3次元データの活用は不可欠といえます。

固定サイクルコード出力

固定サイクルコードとは、工作機械などに使用頻度が高い加工サイクルを、予めGコードの固定サイクルとして登録しておくものです。これにより、工作機械のコントローラーからGコードで設定することにより、登録されている加工サイクルを適用することができます。

固定サイクルコードを設定し、その上でXYZ軸に関する数値やR点といった引き数、さらにはどのくらいのスピードで加工するのかといった情報を入力することで、後は自動的に作業が進みます。

傾斜加工をする場合、固定サイクルコードで設定するだけでは加工できない

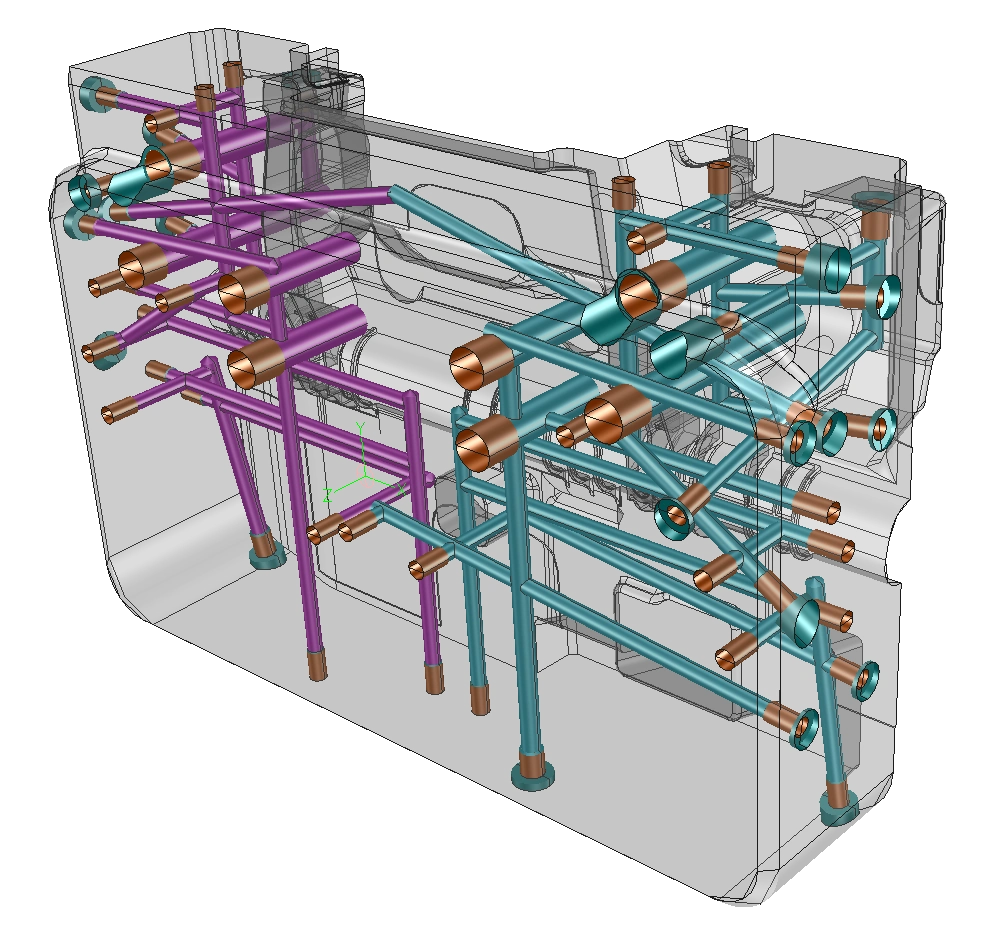

傾斜加工とは、斜めに穴あけを行う加工です。ギガキャストなど冷却効率がより求められる金型を作る上では、横方向や斜め方向の穴加工が必要になるケースは多々あります。

たとえば金型を製作する際に、金型を固定側型板と可動側型板で挟み込み、樹脂や溶けたアルミなどを流し込み、冷却して固化させる工程が必要になります。流し込んだ樹脂や溶けたアルミをできるだけ早く冷却できれば、製作時間を短縮でき、金型製作の生産性を高めることができます。そこで、短い時間で冷却を完了させるために、流し込んだ樹脂や溶けたアルミの中に冷却穴を作ります。この冷却穴はもっとも冷却時間を短縮できるように縦、横方向はもちろん、斜め方向にもあけることになります。

こうした傾斜加工をする場合、固定サイクルコードで設定するだけでは加工できないため、固定サイクルコードで穴加工を設定する前に、傾斜指令の処理も必要になります。この処理が非常に複雑で、複数箇所で傾斜加工が必要な場合にはミスが発生しやすくなるので、特に注意が必要です。

このような場合でも、CAD/CAMのデータを有効に活用することで、精度を高め、作業効率を向上させることができます。

3次元モデルの活用

加工精度を高め、かつ生産性が上がるように作業効率を高めていくためには、加工プロセスにおける人による作業や判断を極力避けることが有効です。

加工用のNCデータを作成する際、3次元モデルがあれば、穴の形状や直径、深さなどが明確になり、人間の判断やデータ入力のミスを減らすことができます。3次元モデルは、より正確な機械加工を行うためにも重要です。

また、3次元モデルは、視覚的にも見やすく理解しやすいというメリットもあります。加工の難易度を下げ、確認を容易にするという点でも、全体の作業効率の改善につながります。

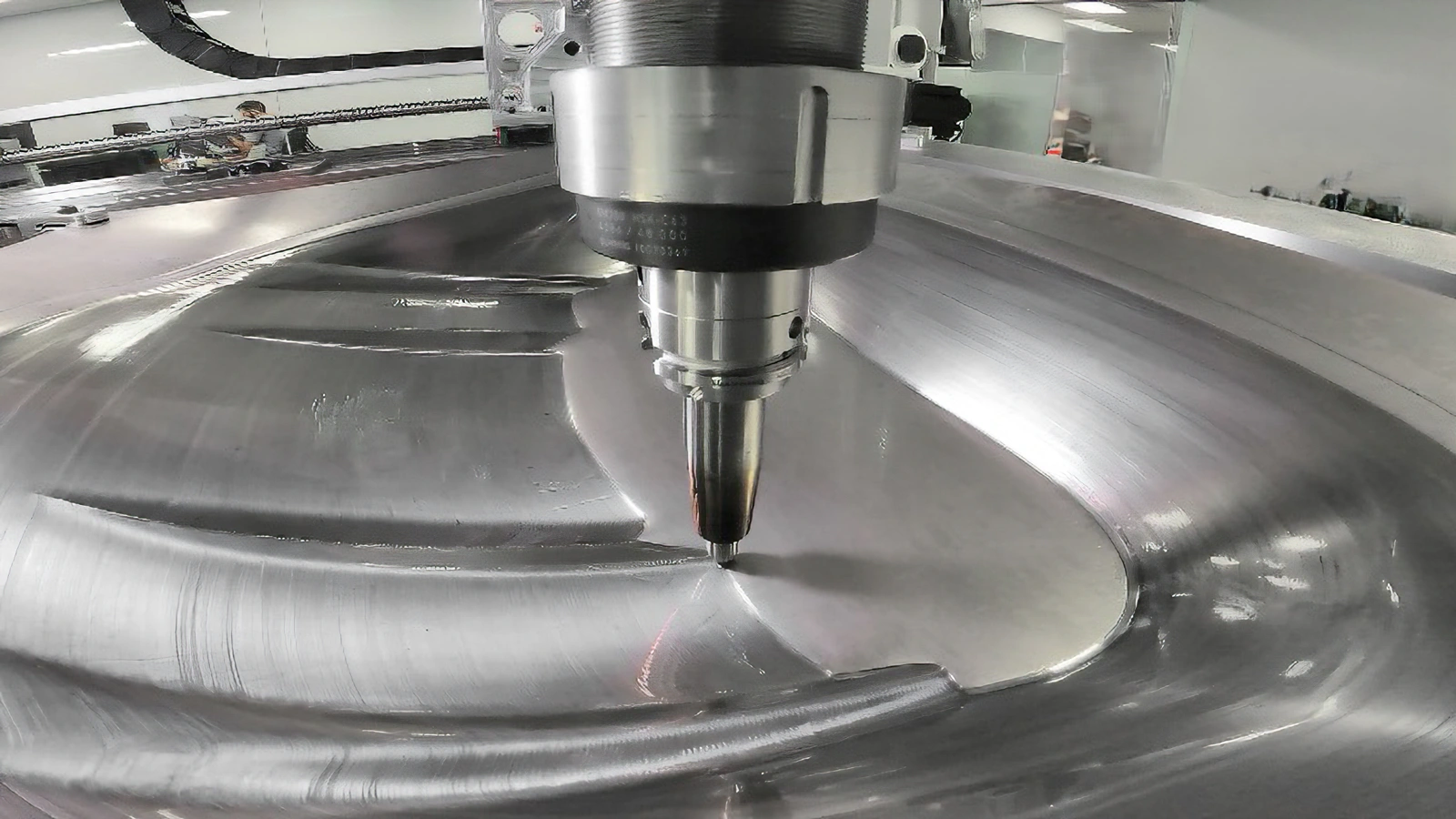

深穴加工

深穴加工とは、その名の通り深い長さの穴をあける時に用いられる加工方法です。ここでは深穴加工について解説します。

深穴加工の特徴

深穴加工における穴の深さはまちまちですが、長い場合には1000ミリほどにもなる場合があります。また、ケースにもよりますが、深穴加工では、径の小さな穴をあける場合も多々あります。

たとえば金型製作時の冷却穴をあける場合、水を通すことで冷やすことが目的なので、8ミリ径、12ミリ径といった細い径の穴をあける場合があります。こうした場合は、使用する工具も細く長いものになるため、取り扱いも難しくなります。またデータの供給においても、効率よく加工できるデータのつくり方をするなどの注意が必要になるという特徴があります。

深穴加工の要件

金型製作時の冷却穴をあけるケースで説明すると、冷却水を通す穴は、効率を考えて縦・横斜めと複雑になります。当然、縦の穴と横の穴が交差するようなケースもあります。交差ポイントでは、ドリルが抜けると抵抗がなくなり、穴を抜けてまた対象物にあたると負荷が高まるという変化が生じます。この時、不具合が生じないようにするためには、穴が交差する部分での加工送り速度調整が重要になります。

また、たとえば1000ミリの深穴を加工する際、穴を加工する工具は非常に長くなり、縦型の工作機械にセットすることが難しくなります。そのため、横方向から加工できるようセッティングをする必要があります。また、正確な深穴をあけるためには、ガイド穴も必要になります。そしてガイド穴から下穴加工に入る際、長いドリルを入れるために、最初は逆回転でドリルを入れていき、その後で正回転で穴をあけていくなど、特殊な加工方法になります。

この際、工具が長いことによって、微小なたわみが生じることもあり、それを回避する工夫も必要になります。場合によっては、ガイド用の1種、穴加工用に3種で、計4種のドリルを使い分けることもあります。この例のように、深穴加工を適切に実施するためには、しっかりとしたCAMデータの準備は欠かすことのできない要件のひとつとなります。

CAM「Tebisの穴加工モジュール」~CADデータからNC出力までの自動化を実現~

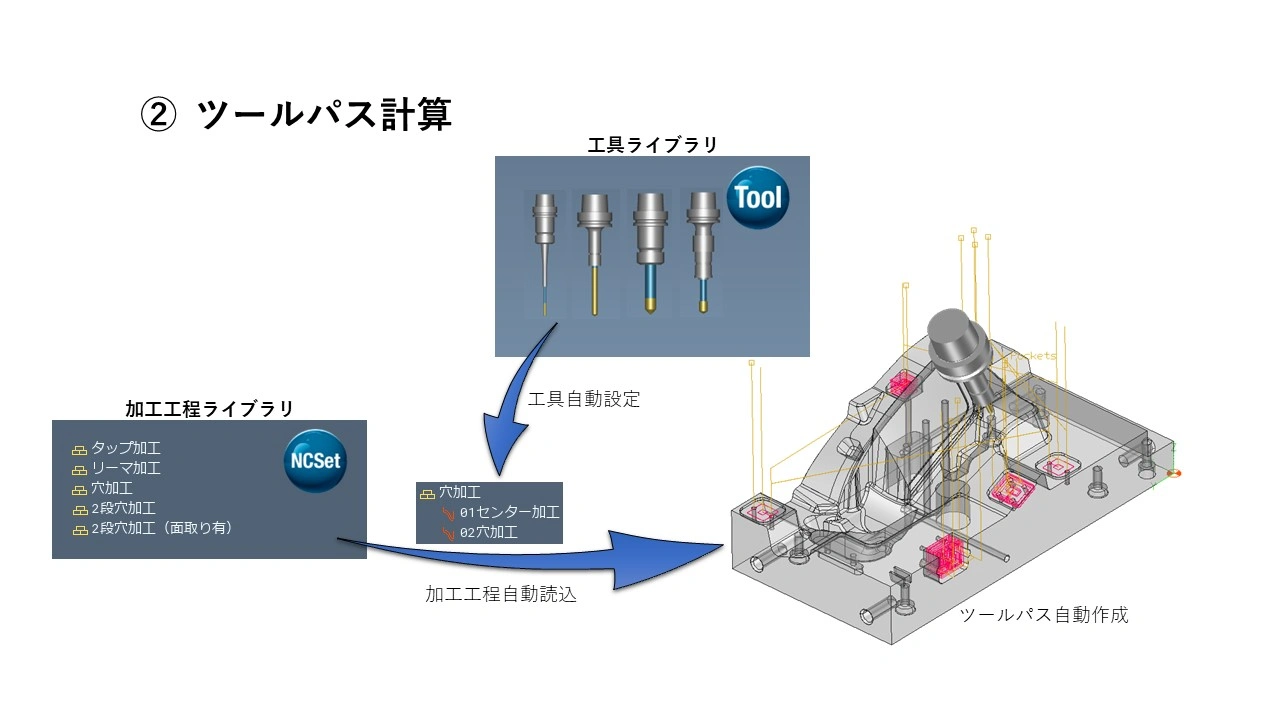

丸紅情報システムズが提供している、ハイエンドCAD/CAMシステム「Tebis」は、製造プロセス全体を1システムで包括的にサポートできるソフトウェアです。CADの3次元モデルから、NC出力までを自動で処理することが可能です。

Tebisには、穴加工、旋盤加工向けCAMモジュールも搭載されており、各種穴加工の自動計算を可能にしています。取り込んだCADの3次元モデルから、どのような加工パターンを適用するかを決定し、自動で計算し出力します。

傾斜穴に対応していることはもちろん、複数の交差部を含む深穴加工にも対応しています。複数の深穴の交差部分ではドリルを自動で減速させる機能もあり、また深穴加工の設定で煩雑になりがちな、何回かに分けて深穴加工する際の工具の割当てや、進入時の逆回転動作の制御にも対応しています。

3次元モデルを活用して、穴加工作業を自動化したいという場合、プロセスのどこか1カ所でも対応できない部分があれば、そこに人的対応が必要となり、結果的に自動化が実現しないということにもなりかねません。そこでTebisなら、実際の加工時に困らないデータの提供が可能であり、自動化を促進させます。

加工現場の無人化、無人状態での夜間の工作機械稼働なども実現可能で、生産性も大きく改善することができます。

Tebis 資料ダウンロード

ハイエンドCAD/CAMシステム「Tebis」の

紹介資料をダウンロードいただけます。