2.5軸加工とは

2.5軸加工は、3軸または5軸対応の工作機械を用いて行われます。X軸とY軸は同時に移動し、Z軸は別途位置を変更するなど2軸を同時制御し、その他の1軸は段階的に変更しながら行います。3軸全てを同時に動かすわけではありませんが、結果として立体的な加工が可能なため、2.5軸加工と呼ばれています。

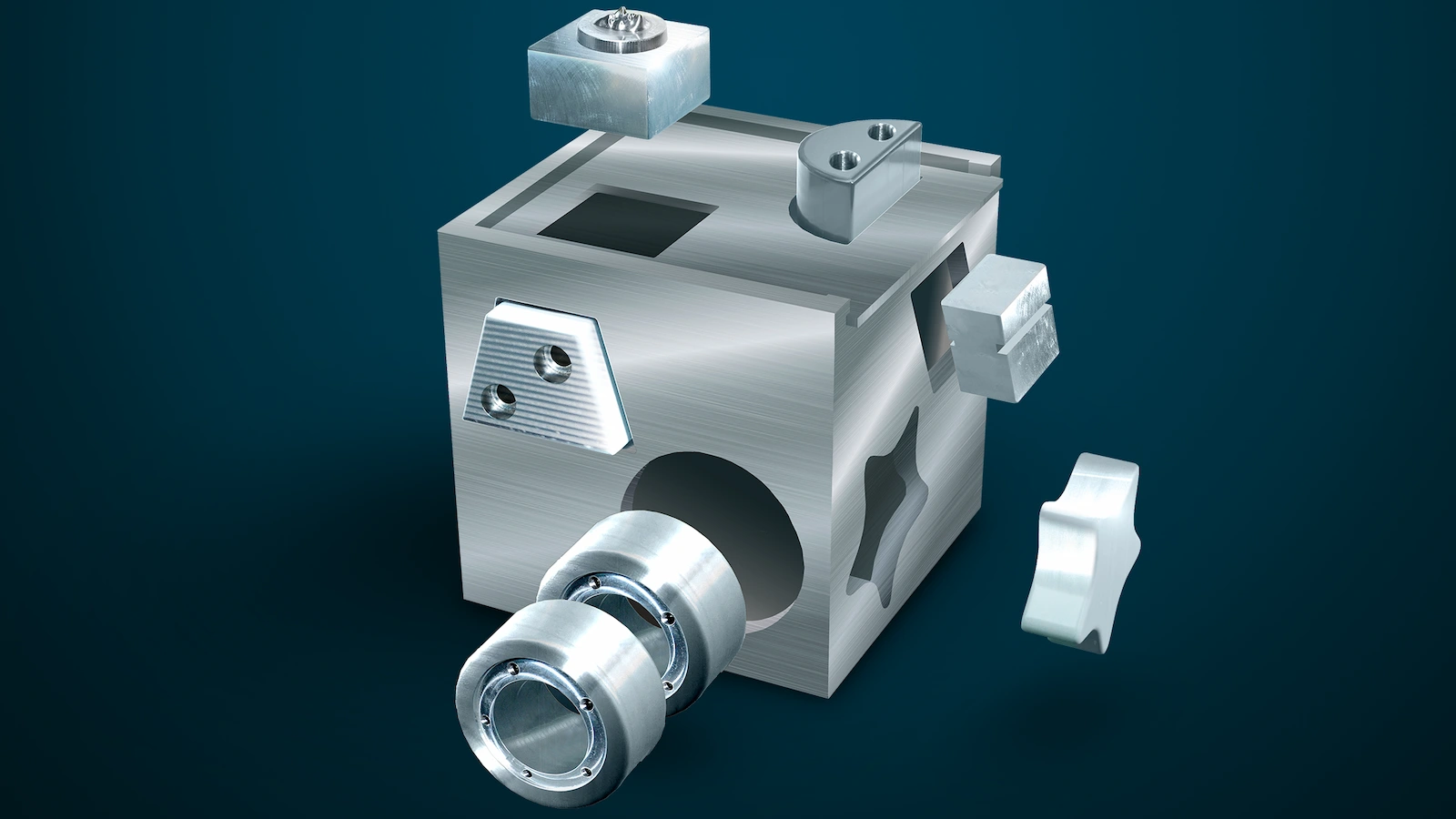

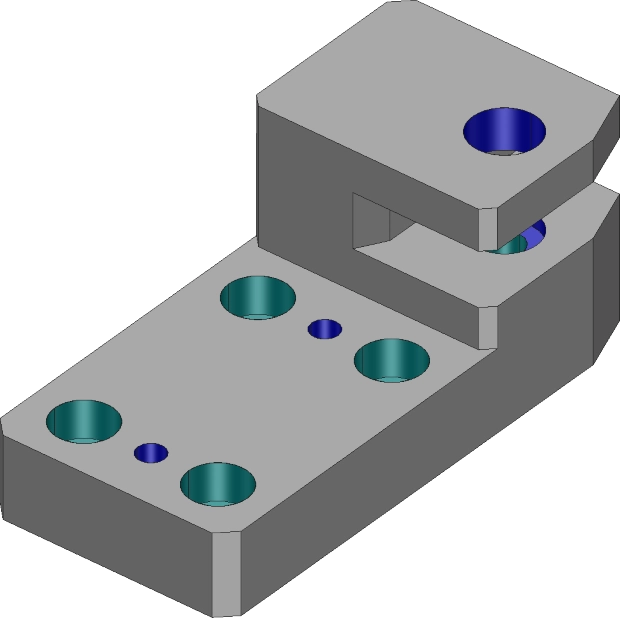

この特徴により、2.5軸加工は階段状の形状やポケット加工など、比較的単純な3次元形状を効率的に加工できます。たとえば、金型のポケット部や段差のあるプレートなど、金型構造部の加工に適しています。具体的には、直方体素材に深さの異なる複数の溝を加工する場合、各溝の深さに応じてZ軸を調整しながら、X軸・Y軸で溝を形成することができます。

金型の例では、2.5軸加工は上下金型の精密な位置合わせに必要なガイドピンの穴加工や合わせに面加工に活用されることがあります。この加工は、金型の基準面や側面など、上下金型の嵌合部位に適用されます。2.5軸加工により、Z軸で深さを制御しつつX軸とY軸で位置を調整し、高精度な加工が可能となります。これにより、深さや位置の異なる複数の穴や平面側面を効率的かつ精密に加工できます。ただし、この方法は主に構造的な部分に用いられ、平面的な形状の加工が前提となります。

2.5軸加工は、2軸加工だけでは困難な立体形状の加工を可能にしつつ、3軸加工よりも制御が容易という利点があります。2軸加工はX軸とY軸のみを用い、平面上の加工に限られます。3軸加工はX、Y、Z軸を同時に動かし、複雑な3次元形状の加工が可能です。2.5軸加工はこれらの中間に位置し、両者の特性を組み合わせた加工方法といえます。

2.5軸加工の具体的な手法

2.5軸加工にはいくつかの手法があります。ここでは具体的な手法について解説します。

工具とパスパターン

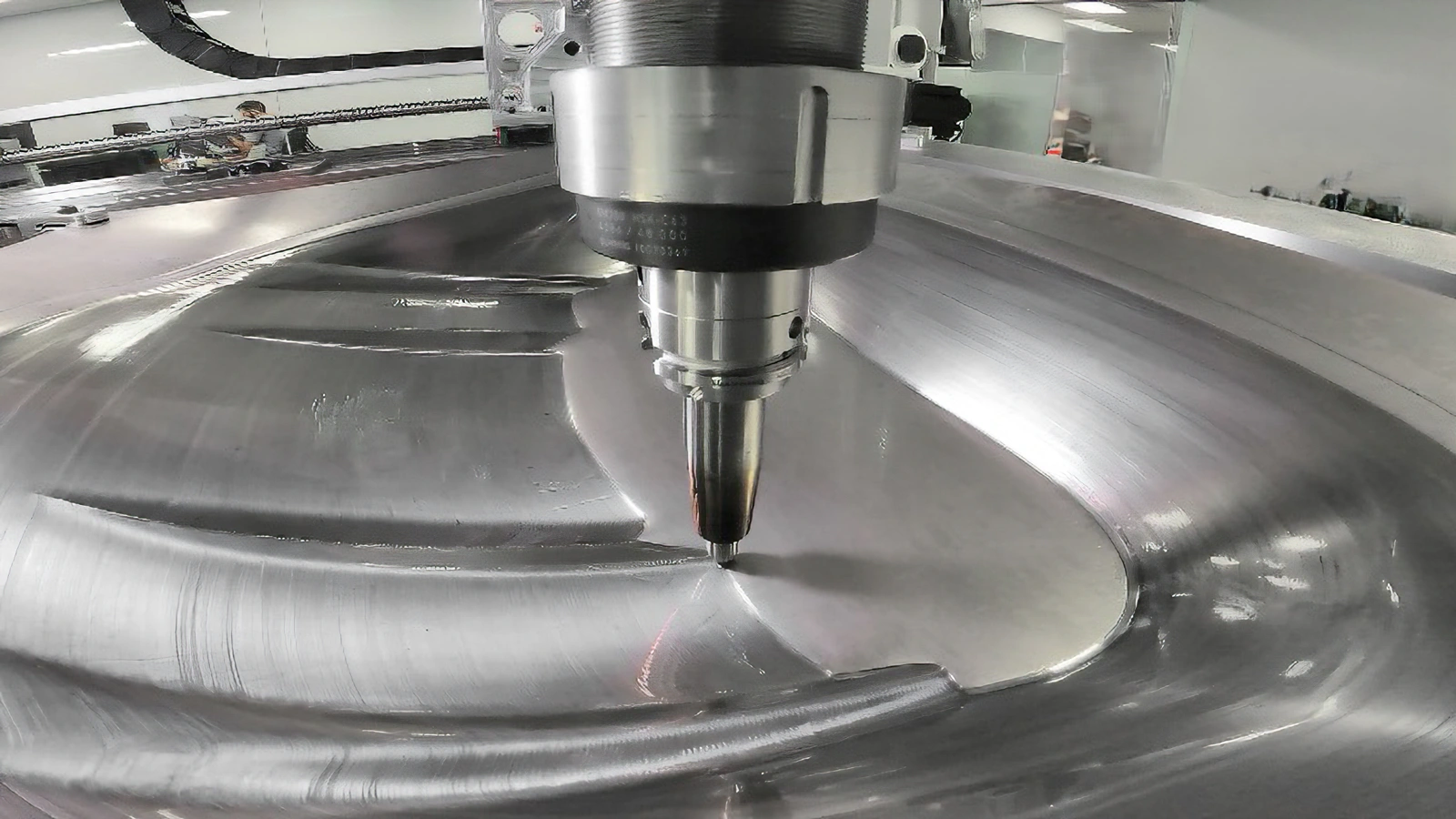

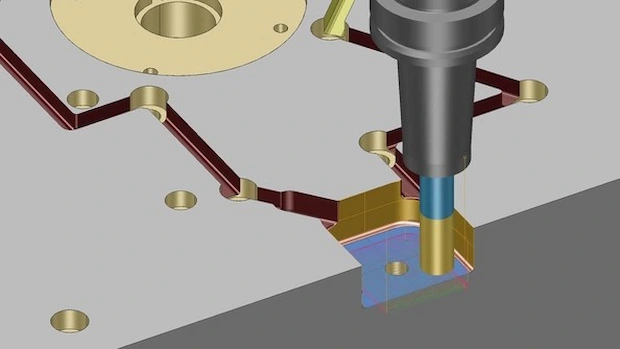

2.5軸加工で高精度を実現するためには、工具とパスパターンが重要です。パスパターンは工具の動作を決定し、加工対象に最適な加工方法を定義する重要な要素です。2.5軸加工は主に、平面仕上げ、側面仕上げ、平底の凹部を作るポケット加工、穴開け、溝掘りなどのパスパターンで活用されます。

代表的なパスパターンには、走査線加工と等高線加工があります。走査線加工は工具がジグザグに動きながら素材を加工し、広い平面やポケット加工に適しており、均一で平らな表面を実現します。等高線加工は、工具が指定高さごとに階層的に削り取る方法で、側面や複雑な輪郭を持つ形状の加工に使われることが多いです。

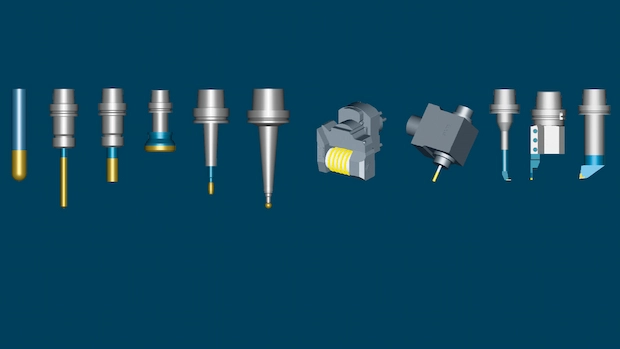

工具選定は、切削対象や加工内容に応じて適切な工具を選ぶことが求められます。主に使用される工具には、垂直の壁や溝加工に適したエンドミル、穴あけに使うドリル、広い平面を仕上げるフェイスミルがあります。また、形状の幅と高さに適した工具径や工具長さの選択、周辺の干渉物に応じた工具ホルダーの組み合わせなど、対象形状や加工要件に応じて最適な工具を選ぶ必要があります。

このように、それぞれの形状や仕上げ精度に最適なパスと工具を適切に選び、組み合わせることで、効率的で精度の高い加工が可能となります。

3DモデルとCAD/CAMソフトウェア

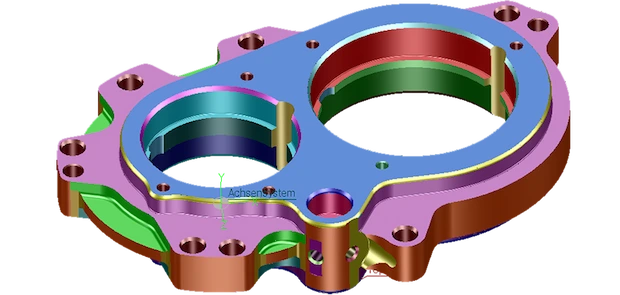

2.5軸加工を効率的に行うためには、3次元データに対応したCAD/CAMシステムが重要です。2.5軸加工は、Z軸方向から加工を行う場合は、XY平面にZ軸の高さを加えた加工で、段差や複数の深さが必要な場合が多く、3Dデータが加工の精度と効率を決めるキー・ファクターとなります。

3D対応のCAD/CAMシステムであれば、3Dモデルデータに基づいて、自動で最適なツールパスを生成できるため、複雑な形状や段差のある部品などの2.5軸加工でもスムーズに処理することができます。システムによっては、シミュレーション機能を使って適切な加工について、事前にチェックでき、データ作成のやり直しやミス防止などデータ作成時間の短縮が可能となります。

総じて、このような3次元対応のCAD/CAMシステムの利用は、2.5軸加工の効率性と精度を大きく向上させる重要な要素となります。

2.5軸加工の用途や活用事例

2.5軸加工にはさまざまな用途があります。ここでは具体的な活用事例を交えて解説していきます。

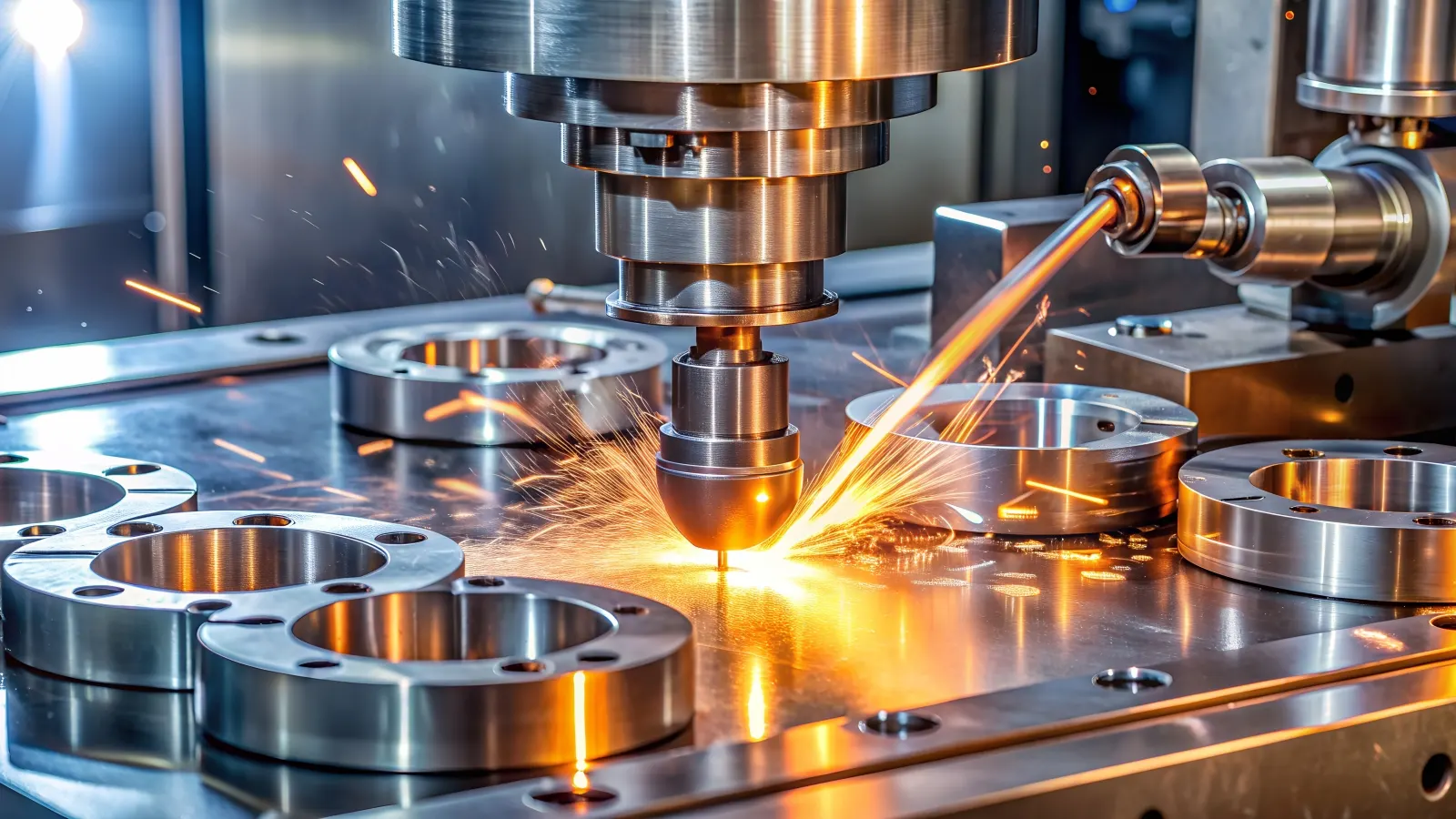

各種部品や金型構造部加工

2.5軸加工は段差や溝を含む多様な部品や構造部の加工に適しています。航空機部品などはその一例です。

同様に、2.5軸加工は取り付け部の多い部品の製作にも適しています。機械フレームなどは、取り付け部品を多数使用する場合が多く、ボルトやピンを使って他の部品と組み合わせるために多くの穴やスリットが必要です。2.5軸加工は、こうした部品の穴あけ加工や溝加工に適しています。こうした取り付け部が多い場合、2つの部品が正確に合うようにするためには、高い精度が必要になり、そうした高精度を実現する上では、2.5軸加工が有効です。

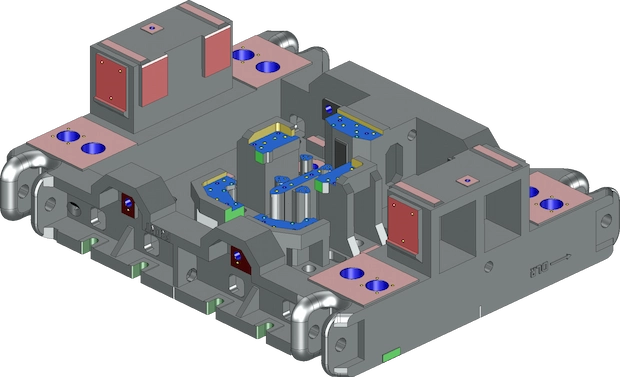

NCプログラム作成の自動化

加工機制御プログラムの作成では、通常、加工エリアの指定、加工条件の考慮、適切な工具の選択など、多くの条件設定と計算が必要です。特に金型の構造部加工のように、多数の加工エリアがある場合、各エリアを個別に選択し計算することは非常に時間と労力を要し、極めて非効率的です。

このため、多くのCAD/CAMシステムは加工属性情報を利用し、人的介入を最小限に抑えた自動計算機能を搭載しています。これがNCプログラム作成の自動化であり、この機能を効果的に活用することで作業効率を大幅に向上させることができます。

CAD/CAMシステムを使用せず現場でのマニュアル加工も可能ですが、時間と労力が大幅に増加し、非常に非効率的です。より迅速かつ高精度な加工を実現するには、高機能なCAD/CAMシステムの導入と、データ作成の環境整備を通じて自動化を推進することが不可欠です。

2.5軸加工を導入するにあたっての要件や注意点

2.5軸加工の効率化には、最適なCAD/CAMシステムの導入が不可欠です。単純な部品加工ではマニュアル加工も可能ですが、大型部品や複雑なモデルの場合、マニュアル加工は現実的ではありません。加工自体は可能でも、加工機の稼働率が向上せず納期に間に合わない状況では、内製で実施可能または受注可能な仕事量や種類が制限されてしまいます。

したがって、適切な加工時間と機械の活用には、システムを活用した自動化の推進が重要な鍵となります。CAD/CAMシステムの選定においては、いかに円滑かつ高度な自動化を実現できるかが主要な判断基準となります。

丸紅情報システムズ取り扱いのおすすめシステム(Tebis)

丸紅情報システムズが提供する「Tebis」は、自動化を支援する強力な機能を備えたハイエンドCAD/CAMシステムです。Tebisは、加工属性を使ったCAM自動計算に対応したシステムのため、たとえば、ユーザーが3Dモデルに色付けルールを設定すると、自動で属性が付与され計算が行われます。Tebisのデータベース(ライブラリ)に加工属性ごとの工具や加工パターンを事前登録することで、2.5軸加工の加工データ作成をほぼ完全に自動化できます。

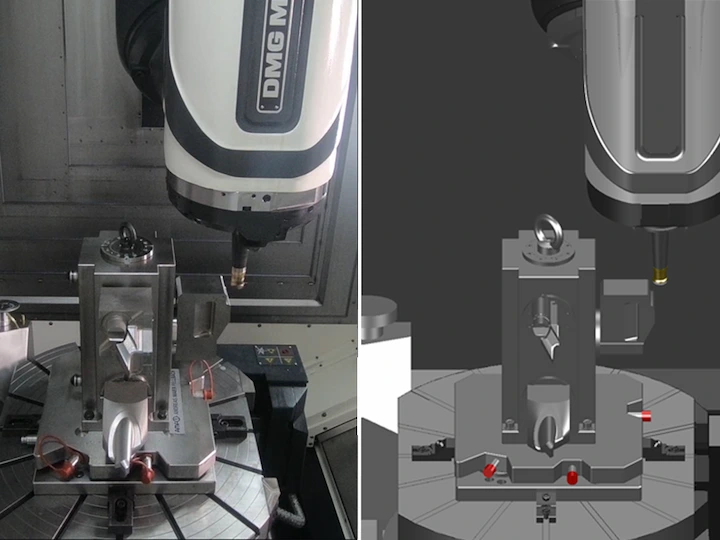

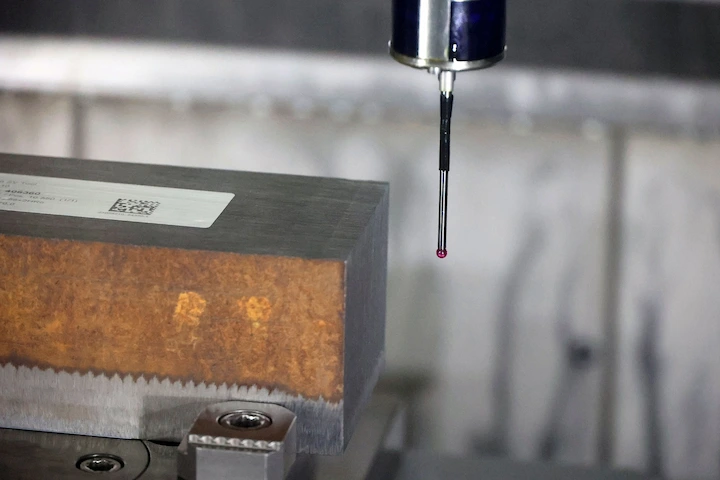

さらに、機械シミュレーションと機上計測の機能において、Tebisは他のシステムと比較しても、圧倒的な優位性を発揮します。機械シミュレーション機能は、Tebisの最も強力な特徴のひとつです。実際の加工前に加工過程を仮想的に再現し、問題点を事前に確認できます。これにより、加工中の誤動作や工具破損のリスクを軽減し、作業を円滑化できます。複雑な部品加工では、この機能で問題を早期発見し、加工遅延を防止できます。

加えて、機上計測機能では、Tebisは加工後の部品精度などをプローブ計測するためのプログラムを自動作成できます。この機能により、加工前に材料の位置、サイズ、ポジションが正確かどうかを確認できます。また、加工後には完成部品の寸法精度を計測するプログラムを自動生成します。

通常では、機械シミュレーションや機上計測プログラムの自動生成には個別のシステムが必要ですが、Tebisはこれらの機能をワンストップで提供します。Tebisは、これらの機能を通じて生産性向上、コスト削減、高精度加工を実現する強力なツールです。特に、複雑な部品や高精度を要する2.5軸加工をスムーズに行う上で、非常に有益なシステムといえます。

Tebis 資料ダウンロード

ハイエンドCAD/CAMシステム「Tebis」の

紹介資料をダウンロードいただけます。