京都市のバイクショップ「motorcycle pro-shop m-tech」(以下、m-tech)は3D LABO(※1)を持つ。理由は、3Dプリンターを使ってバイクの廃盤部品の製造・販売を行っているからだ。3Dプリンターにはストラタシス社のOrigin Oneを採用。高耐熱、高強度、柔軟性など幅広い材料が使えることに加え、新しい材料も次々とリリースされる点が評価された。2023年秋に、m-techにおいてOrigin Oneは本稼働し、廃盤部品の再生に着手。同社は、これまでも切削加工等により廃盤部品の製造・販売に取り組んでいた。しかし、樹脂系部品づくりはコスト面で課題があった。Origin Oneは金型を不要とし、多品種少量生産で費用を抑制できる。テストと試行錯誤を繰り返し、2024年5月に、業界初となる3Dプリンターで製造を行った部品の市販化を開始した。m-techでは、次々と廃盤部品の復活に挑む。目指すのは、バイクのアフターパーツ市場の開拓と、持続可能な新しいバイクビジネスの創造だ。

- バイクの廃盤部品を製造・販売しお客様のニーズに応えたい

- 3Dプリンターでさまざまな部品を造形するために幅広い材料を使いたい

- トライしていく中で伴走しながら支援してほしい

導入の背景

バイクの廃盤部品を製造・販売し新たな価値を創造

愛するバイクと一緒にずっと走り続けたい。二輪好きなら、誰もが思い描く夢だろう。しかし、部品の廃盤によって保守ができなくなると、愛車の“乗り物”としての寿命は尽きる。「ビジネスの観点から、バイクに限らず製品販売の一定期間後に部品生産を終了するのは仕方がないと理解しています」とm-tech 代表取締役 松本圭司氏は話し、こう続ける。「バイクショップの立場に立つと、『中古車を販売して保守部品がありません』というのは無責任だと思います。ショップでも在庫を保有していますが、お客様のご要望に応え続けることができるわけではなく、いつかは枯渇します。アフターパーツを自社で製造し販売する方法を模索してきました」

2002年創業のm-techは、新車・中古バイクやカスタムパーツの販売、メンテナンスなどバイクに関わるさまざまな業務を行っている。特長は、600cc以上のバイクをメインとし、目的に合わせて1台1台チューニングし販売することだ。「例えば、スポーツ走行に特化しているお客様が、“こうしたい”というニーズに対し、“こういう部品を使いましょう”と会話しながら希望の1台を作り上げていきます」(松本氏)

松本氏はm-techの経営者以外に、全日本選手権を連戦する二輪レーシングチームのチーフメカニックを長く勤めていた経験を持っていた。「コロナ禍の無観客試合や、試合中止などのタイミングで、m-techの事業に本腰を入れたいと思うようになり、17年間続けてきたレースの世界から一旦退くことにしました」

松本氏がm-techで重点的に取り組んでいるのが、廃盤となったアフターパーツ部品の製造・販売だ。「中古車1台を仕立てるのに、多くの手間と時間をかけています。販売して終わりではなく、廃盤部品を継続的に提供し付加価値を生み出す、新しいビジネスモデルと市場を創りたいというのがビジョンです。レースの世界で培った技術を生かし、金属の切削部品は、自社オリジナル品を作っていました。ただ、樹脂やゴムを材料とする部品の製造となると、金型の製作とロット数が前提にありますので一気にハードルが高くなります。そこで、注目したのが3Dプリンターでした」(松本氏)

導入のポイント

幅広い材料が使える3DプリンターはOrigin Oneだけ

二輪アフターパーツメーカーも3Dプリンターを試作品づくりで利用しているケースは多い。しかし、市販化までは至っていないのが現状だろう。新しい技術や材料に対し常に興味関心を持っていた松本氏は、ストラタシス社初のDLP方式※3Dプリンター「Origin One」がリリースされるとの情報を掴み、「高生産性と高品質、幅広い高性能材料により最終部品の生産が行える。これならやりたいことができるかもしれない」と思ったという。同氏はすぐに、ストラタシス社3Dプリンターの国内販売会社で豊富な実績を有する、丸紅情報システムズとコンタクトをとった。

※DLP方式:光硬化性の液体樹脂にプロジェクター光を照射し、樹脂を固め造形していく方式。

光造形方式の3Dプリンターについては以下の記事で詳しく解説しています。

m-techが3Dプリンターを使用した経験がなかったことから、当初丸紅情報システムズはエントリーモデルを薦めた。松本氏は当時を振り返り、こう話す。「バイク用廃盤部品を作るためには、高耐熱、高強度、曲げなどへの耐性に優れたエラストマーなど幅広い材料を利用できることが求められます。それを実現できる3DプリンターはOrigin Oneだけです。通常、工業用3Dプリンターは使用できる素材が増えることはあまりありません。しかしOrigin Oneは、材料メーカーがブランドを前面に出しどんどん新しい材料がリリースされます。できることが広がるのは、お客様のニーズへの対応はもとより、投資対効果の観点でも大きなメリットです」

松本氏が廃盤部品の新しい市場づくりについて熱く語ると、それに共感した丸紅情報システムズは同社のOrigin One導入に向けて動き出した。またm-techは、高額投資になることから補助金申請も行った。申請時に提出した事業計画のポイントについて松本氏は説明する。「ポイントは大きく2点です。1つ目は、顧客ニーズの多様化に伴い、大量生産から多品種少量生産へとシフトしつつある中、3Dプリンターを活用したアフターパーツのビジネスは時代に適していること。2つ目は、金型を不要とし、保管スペースも必要なく、3Dデータで再生するため持続可能性にも強みがあること。事業計画は評価され、補助金に採択されました」

3Dプリンターを使うためには、3Dデータが必要となる。松本氏は、レース用バイクの部品を2D CADで設計し作っていた。データを活用したものづくりは理解していたが、3Dプリンターは使ったことがなかったという。「2次元を3次元で考えることは、これまでもやってきたことなので、バイク部品を3D CADで設計することにはすぐに慣れました。やりたいことはいろいろあり、今も勉強中です」

導入のプロセス

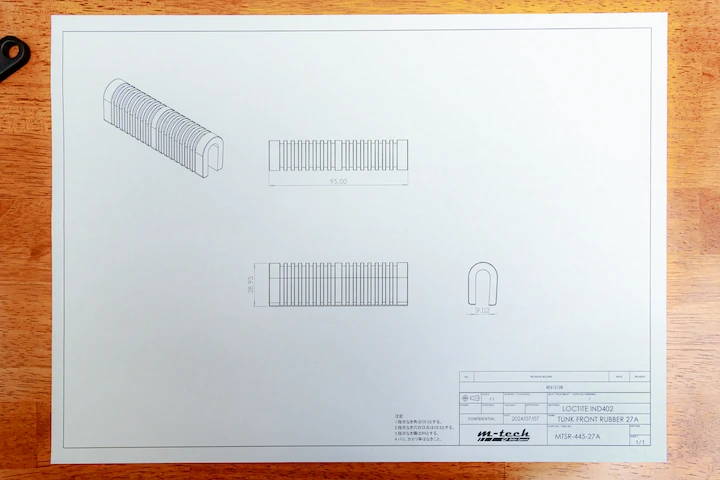

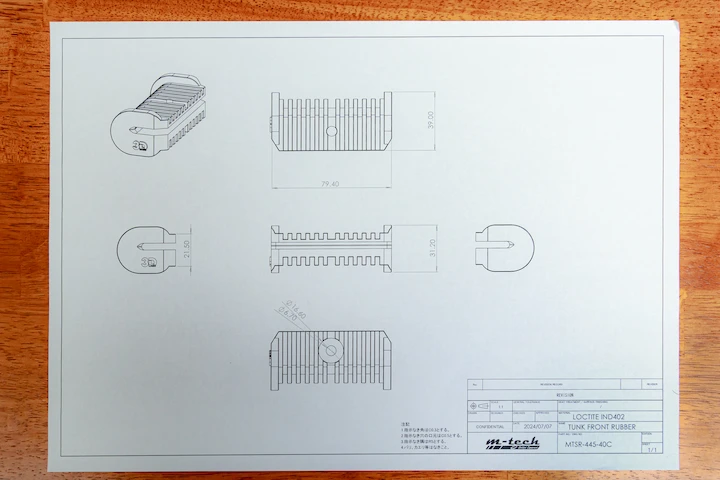

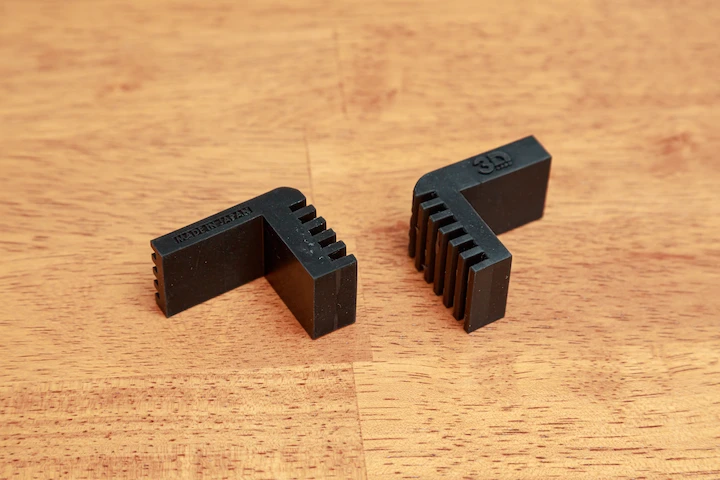

靭性、耐候性、耐久性に優れた新材料で課題を克服

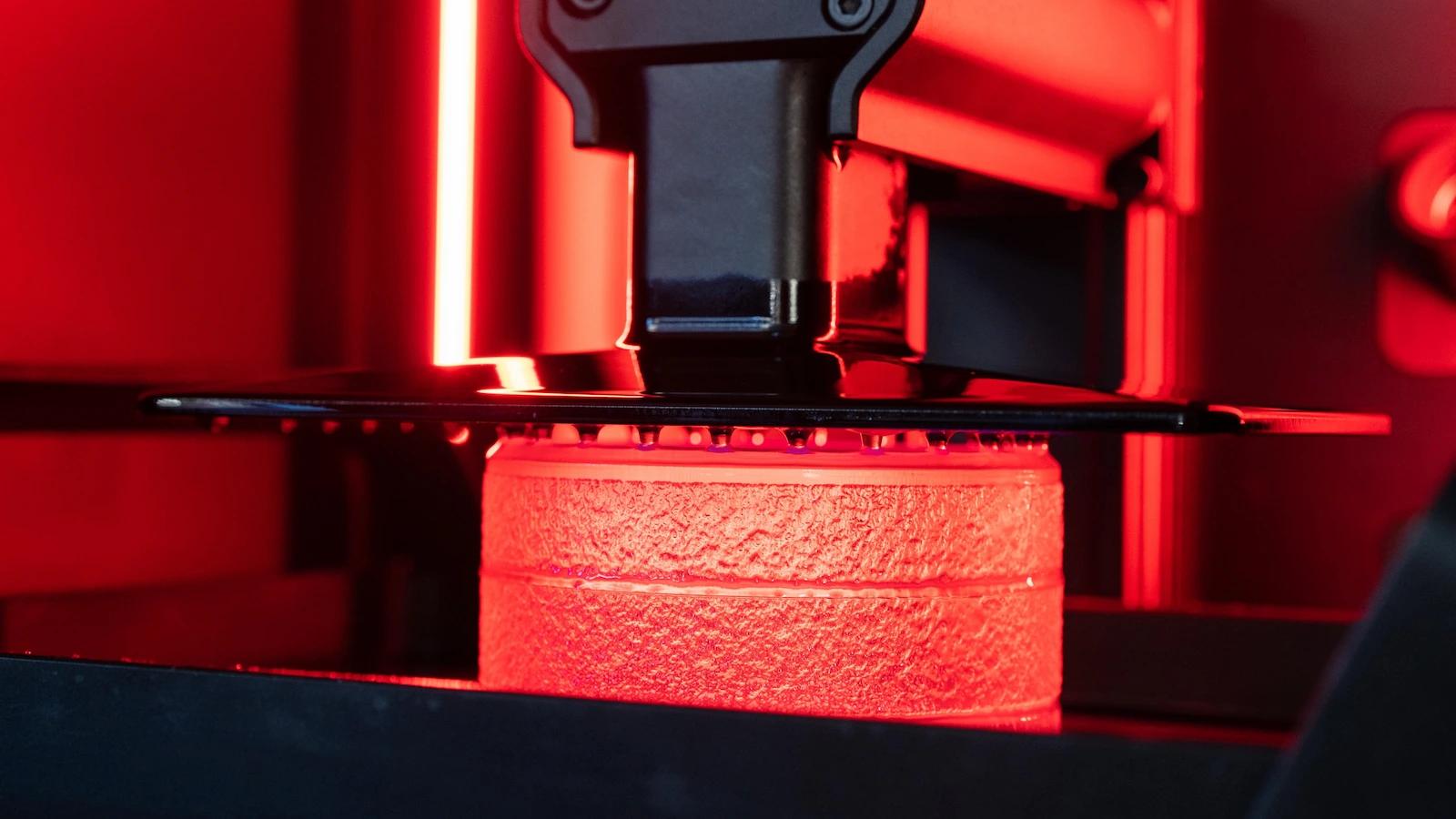

2023年秋からm-techでOrigin Oneが本稼働。廃盤部品の復活として最初に取り組んだのが、メインハーネスのカプラーだった。メインハーネスは、何本もの配線が束になっており電装系の要となる。いわば、バイクの血管的存在だ。そのトラブルは、ライトやウインカーが点かない、始動性が悪いなど、電気に関すること全般に渡る。10年~15年周期で交換が必要となる部品だ。メインハーネスにおいて、カプラーは多くの電線をワンタッチで脱着することや、配線を種別にまとめることを可能にする。カプラーは樹脂を素材としており、経年劣化で熱により溶けるケースも多いという。メインハーネスを新品に取り換えること自体にカプラー交換を伴うので、カプラーが入手できなければ販売部品として成立しない。

カプラーが廃盤となり金型も償却廃棄された車種もある。「通常、カプラーの金型を起こすのに100万円以上かかることから、数千から万単位のロット製造が前提です。Origin Oneならオーダーに応じて少量生産でき、在庫も不要です」(松本氏)

廃盤部品となったカプラーを必要とするニーズは確実にある。しかし、Origin Oneによるカプラーの生産化は“山あり谷あり”だった。「3D CADで図面を描いて、まずそれを使って2種類の材料で丸紅情報システムズにテスト造形をしてもらいました。1つ目が硬質・絶縁耐性のあるST45、2つ目が硬質・耐熱・難燃のあるIND403。どちらも実車テストでは大きな問題はなかったのですが、ST45は耐熱性が不足していました。最終的にIND403を材料に量産を開始したところ、付け根にあるツメの部分が折れるという事例が発生。材料の再選定と設計の見直しを行いました」

課題解決に向けて、松本氏は靭性(折れにくい)に優れた材料を探した。2023年秋に、求めている材料がリリースされるという情報を掴んだと松本氏は話す。「SOMOS WeatherX 100は、靭性はもとより耐候性、耐久性を有しており、バイク部品など環境耐久性を必要とする用途に適しています。水分含有率が少ないというのがメリットですね。他の材料は、年数が経つと、水気を吸って砕けるリスクがあります。すぐに丸紅情報システムズに『SOMOS WeatherX 100を使ってみたい』と連絡しました」

m-techは、SOMOS WeatherX 100で試作しさまざまなテストを実施。その結果に基づいて設計を変更し、トライ&エラーを繰り返して壊れにくいカプラーの最終形に辿り着いた。2024年5月に販売して以来、1件もトラブルは発生していない。

導入の効果と今後の展望

リバースエンジニアリングで構造の複雑な部品も再現

m-techでは、廃盤部品復活に次々と取り組んでいる。実装テストが進められているのがメーターギアだ。同部品は、ホイールなどに取り付けられ、その回転数により現在の速度を表示させる。「メーターギアは走行中にホイールとともに回転しているので劣化しやすい。10000kmくらいは走らないと商品化はできないと思っています。故障してもメーターが動かなくなるだけで、人的影響の心配はないためバイクに実装し、実車テストとして走らせています」(松本氏)

ギアは構造が複雑で、その設計は奥が深い。「今回は3Dスキャナを使って、スキャニングしたデータをそのまま使っています。製品の構造を分析し、互換性のある製品を開発するリバースエンジニアリングのアプローチです。3Dスキャナを利用することで図面がなくてもデータを取得し再現できます」(松本氏)

松本氏は、まずやってみて課題を見つけ解決していくアプローチをとる。「プロセスの中で、わからないことや、トラブルが起きた時に丸紅情報システムズに相談しています。レスポンスも早く、当社の視点に立って尽力してくれています」(松本氏)

今後の展開について松本氏は話す。「廃盤部品復活は今後も積極的に進めていきます。Origin Oneで今後どんな新しい材料がリリースされるのか、とても楽しみです。バイク販売に加え、利益向上を目指しものづくりを事業の柱にしていきます。また、Origin Oneを活用したビジネス拡大のために若手育成も重要なテーマです。さらに、バイクに限らず、その人に合ったパーソナライズされた製品づくりにもチャレンジしていきたいと思います。いろいろな人と話すことで生まれたアイデアの実現にも、やりがいを感じています」

Origin Oneを使ったアフターパーツの開発・製造という新しい市場開拓に向けて走り出したm-tech。丸紅情報システムズは、Origin Oneを通じて伴走し、ものづくりの可能性に挑む同社を支援していく。

※1:3D LABO

3Dスキャン・3Dプリンターを利用し、リバースエンジニアリング製法によるパーツの復元事業を展開。