携帯電話の筐体金型生産において、国内上位3社に名を連らねる長野県佐久市の樫山金型工業。

近年、安定した業績を残しており、売上は右肩上がりだ。

しかし、現在に至るまでには、2000年のITバブル崩壊をきっかけとして、一時は、前年比マイナス30%にまで売上を落としたこともあるという。

会社の体質を根本から見直さなければならない――。

その当時、経営の危機に直面した社長の樫山剛士氏は、技術向上と社員意識の底上げを目標に掲げ、社員とともに社内体質の変革に取り組んでいった。

業績回復のために社内体質の徹底改革を断行

浅間山や八ヶ岳などの山々に囲まれた佐久盆地。盆地の真ん中には、この地域の人々の生活を昔から潤してきた千曲川の清流が南北に走る。そんな自然環境に恵まれた場所に、創業31年を数える樫山金型工業はある。精密樹脂金型やプレス金型の設計から製造までを行っている会社だ。従業員数は95人と中規模ながら、同社の約6割の売上を占める携帯電話の筐体金型製作では、全国で上位3社に入るほどの生産実績を誇る。2000年に新築された本社事務所と工場が一体となった社屋は清潔感があり、精密機械を数多く揃える工場に相応しい整然とした佇まいを感じさせる。

しかし、この新社屋が誕生した2000年は、同社にとって大きな転換期だった。この年にはITバブルが崩壊。これを境に、会社の業績は徐々に下降線を辿るようになり、2002年にはとうとう前年比で30%も売上を落としてしまった。

そんな危機的状況に陥った会社の舵取りを任されたのが、現在の代表取締役社長である樫山剛士氏だった。

「当時、私は金型に関する知識も浅い、入社3年目の28歳の取締役でした。しかし、社長だった父から『若いお前が何とかしろ』と、立て直しを一任されたのです。世代交代の必要性を父は感じていたのだと思います」

樫山社長は入社した時から、会社の進むべきビジョンを考え続けていた。当時の国内の金型企業はどこも厳しい経営状況にあり、中国や韓国系企業を中心とした「安くて速い」海外メーカーが、急速に日本に進出し始めていた。それらの海外メーカーは、日本やヨーロッパ製の設備機器を導入し、技術面でも日本と同等レベルのポテンシャルを持っていた。そのため、コストや納期の面だけでクライアントから比較された場合には、とても勝ち目がない。そのような状況の中、同社は闘う場を国内市場に絞り込んだ。特に、海外メーカーには真似のできない点をアピールすることで生き残りをかけたのだ。国内向けの商品で、製品開発の守秘義務が厳しく要求され、かつ複合的な高い技術を要するものを積極的に手掛けるようにした。そのためには、これまでになかったシステムの導入を行い、大幅な社内改革を行う必要があった。国内競争も熾烈だ。樫山社長は業績の「数値化」と「オープン化」を2003年から推し進めることになる。

同社の職人は、豊富な経験と高い技術を持っていた。彼らはこれまで、会社の基礎をしっかりと支えてきた実績がある。しかし同時に、職人気質のあまり自ら行う加工に関する数値には厳しいが、工程全体に関わる数値には関心がない場合もある。また、個人の技量に製品の品質が包含されているため、製品品質のばらつきが想定しにくいという問題があった。そこで、樫山社長は、社内のあちこちにあった「あいまいな部分」をすべて数値化するようにした。そして、その数値を社員すべてに公開する機会を、四半期に一度設けることにした。また、社員との個人面談を積極的に行った。そうした地道な努力を積み重ね、社員1人ひとりが、自分の目の前の仕事だけでなく、会社全体の動向や経営にも意識を向けてくれるようになっていった。

社員にも浸透しはじめた数値化と合理化の意識

樫山社長は、社員の意識を底上げすると同時に、新しい設備機器の導入にも力を入れた。毎年、設備投資のための予算を1億円確保している。工場内をくまなく周り、各工程の担当者とコミュニケーションをとり、時間のかかっている工程をチェック。そして、短納期化を実現するための機械と、加工精度の向上を図るための加工機の導入を核として、設備の充実を図った。

「同規模の競合他社と比較して、機械の数自体はおおよそ75%程度ではないでしょうか。精度や機能が劣る古い設備はあまり残さないようにしています。職人芸を駆使すれば、古い機械でも良いものを製作することは可能です。それはそれで価値あることですが、長期的な視点で考えれば、新しい機械による作業の合理化を進めることが重要です。」(樫山社長)

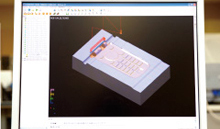

こうして、樫山社長の合理化への意志は、社員全体に浸透し始めた。設計チームでは3次元CAD/CAMシステム「NX(UGS/DIPRO社)」、「Pro/E(PTCジャパン社)」を導入。これは、「金型の図面製作の効率アップのために購入してほしい」と同チームの社員からリクエストが上がったことから実現した。また、実際に金型を加工する際に必要な、NCデータをプログラミングするCAMチームでは、週に一度、情報共有のためにミーティングを開くようになった。ミーティングでは、お互いのミスの公開やプログラム条件などの開示を行うことにより、作業の標準化を狙ったのである。同チームの主任である柳沢哲也氏は次のように語る。

「以前は、約10人のCAMチームのスタッフは、各個人が独自のやり方で、データを作成していました。同じ金型データでも、異なる加工順序や方法でプログラミングされていたのです。そのため、できあがった製品の品質にばらつきが発生しました。これでは、『合理化』や『数値化』に反してしまいます。まずは、スタッフ同士が情報を共有することから始めました」

時間の短縮化を日常的に意識するために、NCデータを作成する際は、時間を計り、集計することも始めた。そして、これらの積み重ねが実を結び、2年後には、図面製作からNCデータのプログラミングまでの作業を、平均して従来の約半分の時間で行えるようになった。

更なる作業効率のアップを図るために導入した「NCBRAIN」

厳しい競争を勝ち抜き、国内でのシェアを広げていくには、更なるステップアップが必要だと、柳沢氏は感じていた。従来使っているソフトだけでは、これ以上の効率化は難しい。そこで、柳沢氏は「NCBRAIN(エヌシーブレイン)」に注目し、導入の検討を始めた。

「NCBRAIN」は、NCデータを最適化すると同時に、加工の最適化を行う韓国製ソフトウェアだ。導入すれば、加工安全性の向上と加工時間の大幅な短縮を実現することが期待できる。「NCBRAIN」は、韓国において、携帯電話等の小型金型向け用途の樹脂金型関連メーカーでの導入実績が95%以上を占める。一方、日本国内では、自動車向けなど大型の金型製品を作る工場での導入実績は多いが、同社のような微細加工を施す小さな金型製品をメインに取り扱う企業で効果を発揮したという実績はない。実現すれば、国内の小型金型の用途では初めての導入となる。そのため柳沢氏は「NCBRAIN」の導入について、社内の上層部へ提案することを躊躇していた。そんな中、背中を押してくれたのが樫山社長だった。

「柳沢主任がそこまで考えているソフトだったら導入してみればいい」

この一言で、「NCBRAIN」の導入計画は急ピッチで進展し、導入が実現した。

NCBRAINは加工安全性の向上と加工時間の大幅な短縮を実現する加工最適化のためのNCデータ最適化システムです。加工現場で発生しうる問題点や改善項目を分析し、切削加工に必要なすべての情報をデータベース化します。NCBRAINはNCデータのみを利用し、1回の高速シミュレーションで効率的な結果を得ることが可能です。

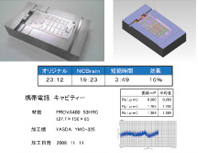

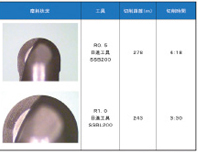

実際に導入して、まず驚いたのは、加工時間の短さだったと柳沢氏は語る。例えば、携帯電話のキャビティー筐体用の金型加工では、それまで12時間02分かかっていた加工時間が、8時間56分に縮まり、約3時間以上も短縮された。26%もの時間短縮の効果が出たのだ。さらに、製品によっては30%以上も加工時間が短縮された例もある。また、導入当初はあまりの加工スピードに、加工機の担当オペレーターが戸惑ったという。そして、仕上がり後の加工精度が安定しただけでなく、以前よりも工具の刃持ち具合も良くなったという。

「多くの製品において効果がありました。特に効果が大きかったのは、これまで黒字化が難しかった比較的大型の製品でも、加工時間が短縮されることによって、利益を見込めるようになったことです」(柳沢氏)

加工データをストックしていける「NCBRAIN」を使うことで、CAMオペレーターの技術の平準化は更に進んだ。それと同時に、製品品質の向上にもつながった。また、「NCBRAIN」は、使用する工具の特性をデータベース化し、工具にかかる切削負荷を考慮した最適な道筋を選択して加工データを作成できるので、加工時の安全性が高まる。実際に、導入してから半年間で工具の破損は一度もなく、工具費削減の効果が出ているという。今後も丸紅情報システムズの協力体制のもと、「NCBRAIN」のデータベース構築に取り組み、より一層の導入効果が期待されている。

やる気のある人や効果のあるものに投資する

2003年から始めた社内改革は、一定以上の成果を残した。安定した売上を保持しつつ、作業時間は格段に短縮され、各部門の効率化が達成されている。例えば、社員の月単位の平均残業時間は、2000年の時点では約50時間だった。それが、「数値化」や「オープン化」といった社内改革と、「NCBRAIN」をはじめとする最新設備の導入により、約20時間にまで抑えられている。

「ここ数年は利益が出ており、心配することが少なくなりました。社員1人ひとりが率先して、問題を解決していこうとする意識が高くなり、社長の私はあまり忙しくないですね(笑)。社内の雰囲気は、2000年の頃とはかなり様変わりしました。今は社員が面白がって自ら仕事を作り出していく環境にあります」(樫山社長)

元々、樫山社長は国内シェアを確保し、長期的に会社が生き残っていくためには、クライアントに対してサービス面やソフト面を強化することが不可欠であると考えていた。そのため、情報のセキュリティ対策や製品関連情報の提供など、クライアントにとってもプラスとなることを、できるだけ早い段階から充実させたかったという。製品を納めることだけでは、これからの時代を生き残るのは難しいと考えていた。だからこそ、サービス面やソフト面の充実に加え、製品の生産環境には精度もスピードも確実に向上する最新設備を導入し、後顧の憂いがないようにすることが必要だった。

同社では、やる気のある社員や、効果のありそうな設備には、積極的な投資が行われる。それを裏付ける数字は社内の各所にある。例えば、全国に数十人しかいないCAMのTools(グラフィックプロダクツ社)検定合格者が5名も在籍し、工場には超高精度マザーマシンである安田工業社製の加工機が7台も設置されている。同規模の競合他社よりも秀でた環境と言える。そして、その社員と加工機との橋渡しの一端を「NCBRAIN」が担っている。

樫山社長はとにかく工場内をよく歩き回る。社員に気軽に声をかけ、疑問に思ったことは直ぐに尋ねる。社員も社長に対して、改善してもらいたい点などの要望を直接伝えるという。社内のコミュニケーションを図り、会社に必要な設備と環境を整えていく。苦境を一緒に乗り越えた若い社長とその社員たちには、強い連帯感がある。そして、これまでにない更なる高精度の製品を生み出すプロジェクトチームを立ち上げるなど、新しい試みも活発に行っている。樫山金型工業は、今日も社員一丸となって、更なる飛躍を目指している。