「伝える」

人はさまざまな方法を使って、相手に思いや考えを伝えようとする。

言葉、絵、表、グラフ……。

それらによって伝わる場合もあるが、

ときには思ったように伝わらずにもどかしい思いをすることもある。

神奈川県茅ヶ崎市に本社を構える株式会社ダンレイ。

同社の技術は、業界でも高く評価されている。

しかし、そうしたなかでもある問題を抱えていた。

「伝える」ことの難しさである。

どうしたら「伝える」ことができるのか。

その克服に挑む、技術部の軌跡を追った。

エコキュートの国内シェアは80%以上

茅ヶ崎駅から住宅街のなかを進むと、忽然とその建物が現れる。

神奈川県茅ヶ崎市にあるダンレイ本社と工場。サザンオールスターズにちなんで命名された『サザンビーチちがさき』が1kmほど南下したところにあり、レジャースポットとして知られた地域だ。

1953年の創業からすでに半世紀以上が経つが、その間、ダンレイが一貫して製造し続けてきたのがバルブ(弁)である。

「バルブは『安全部品』といわれています。水道圧を減圧する減圧弁というバルブがないと、水道水が安全に供給されません。給湯器にある貯湯タンクに圧力を逃す働きをする逃し弁がないと、タンク内の圧力が高くなってタンクが壊れる可能性があります。また、温度を調整するにはお湯と水を混ぜるミキシングバルブが必要ですが、それが壊れれば熱湯が出放しになることもあります」(杉田真規氏)

ダンレイの技術部・技術開発グループの杉田真規氏と鈴木英恵氏。杉田氏は技術開発グループのマネージャーを務め、鈴木氏は既存製品の設計変更を担当している。

ダンレイが主に製造しているのが、エコキュートなどの給湯器用のバルブや戸建てやマンションなどの住宅用のバルブだ。ほかに医療機器や浄水器用のバルブも取り扱っており、エコキュートだけで、その国内シェアは80%以上になる。取引先の多くは大手電機メーカーや大手ハウスメーカーだ。

現在、社員数は200人あまりで、資本金は9,000万円。本社・工場を茅ヶ崎に構え、東京と大阪に営業所があり、福島県内には工場を構える。

「バルブは決してハイテクな製品ではなく、基本的な構造は昔からそれほど変わってはいません」(杉田真規氏)

だが、創業から半世紀以上を経てもダンレイはなお進化中だ。ここ15年ほどの間に斬新な製品を次々と発表し続け、業界でも高い注目を浴びている。なぜダンレイは斬新な製品を開発し続けることができるのか。

それは、長い間ダンレイが掲げてきた、あるスピリッツが花開いていることにある。

斬新な製品を次々と開発

近年の同社の製品開発実績をみると、目を見張るものがある。

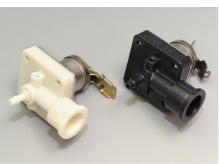

バルブの素材には長い間青銅が使われてきたが、ヨーロッパで鉛などの材料規制が始まったことから、ダンレイは水道直圧部の素材にプラスチック樹脂を導入。材料規制をクリアするだけでなく、大幅なコストダウンを実現した。

同社の主力であるエコキュート用のバルブにもプラスチック樹脂が使われており、エコキュートの低価格化に貢献している。水道直圧部のバルブ素材にプラスチック樹脂を採用したのは給湯器業界では初めてのことだ。

また、住宅業界で水道メーターに使う減圧弁は、定期的に弁全体を丸ごと交換する必要があり、施工に時間とコストをとられていた。そこで同社はカセット式の減圧弁『UFOTEC』という製品を考案。減圧機構部だけの部品を交換するだけで作業が済むようにし、作業時間を従来の15分から2分へと大幅に短縮させた。さらに材料にステンレスを使い、青銅の欠点だった腐食を防いで高耐久性を実現したことで、頻繁な取替えが不要となりランニングコストの大きな削減をもたらした。

その結果、この製品は業界から非常に高い評価を得て、生産台数はすでに200万台にも達し、発明大賞の考案功労賞と文部科学大臣表彰の科学技術賞を受賞しているほどだ。

「当社は、『技術リッチ』を掲げており、社長は常日頃から『中小企業は技術を売らないとダメだ』と言っています。『失敗してもいい。チャレンジしないのがいちばんいけないことだ』と」(鈴木英恵氏)

この姿勢は人事制度にも表れており、新入社員は入社後、まずはほぼ全員が技術部に配属され、そこで経験を積んだ後に営業部など他の部署に異動する。社員全員に『技術リッチ』の発想を浸透させるためだ。また、技術開発グループの平均年齢は20歳代後半と若く、総勢17名の技術開発グループのマネージャーを務める杉田氏も若干32歳という若さだ。

チャレンジすることによって次々と獲得していく新技術。それが斬新な製品を開発し続けるダンレイの原動力だった。しかし、技術開発グループはある問題点を抱え込んでいた。

勝負は技術力。にもかかわらず、その肝心の技術力がクライアントに上手く伝わらない、というジレンマである。

サンプルが、ない

「当社の売上の柱である給湯器の場合、各メーカーとも半年に1回モデルチェンジをするため、1人の設計者がいくつものバルブの設計を抱え、その都度プレゼンを行います。3、4社の競合になることが多く、そこでいかにいい提案ができるかが重要となります。ところがそのプレゼンがネックだったのです」(杉田真規氏)

ダンレイでは、論理的な思考を身につけるために、必ず方眼紙を使って図面を描きはじめる。技術畑出身の社長と技術開発グループが1週間に1回程度「デザインレビュー」と呼ばれる会議をおこない、それを何度も繰り返して図面をブラッシュアップした後に、2次元CADや3次元CADを使って図面を描いていくという流れだ。

「当初はプレゼン時に図面のみを見せていましたが、図面だけでは伝わりにくいと考え、パワーポイントを使って見せるようになり、やがてそのなかに3次元の図面を取り入れながら製品を説明してきました。少しずつわかりやすくなっていると感じてはいましたが、プレゼン後にいつもこう言われてしまうのです。『サンプルを見たい』と」(杉田真規氏)

こうした声を受けて、技術開発グループでは何度かサンプル品の提出を行った。方法は2つ。外注と社内加工だ。

「サンプルは外部業者に依頼したり、社内で削り込んだりして対応していたものの、完成までに2~3週間はかかりコストも高い。社内ではいくつもの製品が同時進行しているため、サンプル依頼が集中してスピーディーに対応できない状況でした」(杉田真規氏)

スピーディーにサンプルが製作できない。これは同社にとって致命的なことだった。プレゼンができる時期は決まっており、そのときにダンレイの売りである技術力の高さをわかりやすくアピールできるサンプルがないのは大きな痛手だった。

「この問題を解決する1つの方法として3Dプリンターがあります。当社では3次元CADを使っているため、そのデータを活かせばスピーディーにサンプルをつくることができるだろうと考えました」(杉田真規氏)

杉田氏は年に何度も展示会に足を運び、3Dプリンターをチェックした。スピーディーに造形できることに魅力を感じたが、どうしても購入に踏み切ることができなかった。

「もっとも大きかった理由は価格です。いずれも500万円前後もするため、手に届く範囲ではないなと諦めていました」(杉田真規氏)

ところがある展示会に出向いたとき、思わず足が止まる。杉田氏が注目したもの、それは次の数字だった。

『本体価格198万円』──。

「伝える」確かな術

「価格に惹かれ、話を聞いてみると、造形の材料にはABS樹脂を使っているので強度もある。バルブは複雑な形をしているので造形物の奥に入ったサポート材が上手く除去できるのか不安でしたが、アルカリ水溶液で簡単に溶かせる。さっそく試しに造形を依頼したところ、翌日にはできあがっていました。これは速いと思いました。そんなとき、数十万円のコストをかけてサンプルをつくる事案があり、『いっそのこと3Dプリンターを買ってしまったほうが効果的だ』と。それが『uPrint(ユープリント)』でした」(杉田真規氏)

モデル材料には高強度なABS樹脂を採用 コンパクトな3Dプリンターが、あなたのとなりに。

省スペースを実現したuPrintなら、あなたのとなりで、3Dモデルが造形できます。紙を印刷するようにパソコンからデータを送るだけの簡単操作で3Dモデルを手に入れる事ができ、外部へモデルを依頼する手間やタイムラグもなくすことができます。モデル材料には高強度なABS樹脂を採用。ABS樹脂で造形された3Dモデルは、プレゼンやデザインレビューにとどまらず、機能検証から実製品への組み付け検証まで、幅広い応用が可能です。

導入したのは2009年8月。1つのバルブのサンプル造形にかかる時間は5~7時間で、サンプル製作時間の短縮により、「プレゼン時にサンプルを見せる」という目的を達することができるようになった。つまり、同社の売りである「技術力」をプレゼン時にアピールできるようになったのだ。

そして今、技術開発グループでは、サンプルを使ってもう1つ先の段階に進もうとしている。

「サンプルに対して実際に水を通し、初期性能を確認することを考えています。『uPrint』は造形時に積層密度を設定できるので、それを変えることで強度を出し、さらに造形サンプルの表面に塗装や加工をすることで、強度を高め、水を通す実験をしてみようと考えています」(鈴木英恵氏)

現在、ダンレイでは、業界初となる画期的な製品開発をいくつか進めているという。

チャレンジ精神によって「高い技術力」を獲得することで躍進を続けてきたダンレイ。今、「伝える」ための確かな術(すべ)を得て、そのスピリッツをさらに加速させようとしている。